Noutăți Plastics Bavaria

Noutăți - Plastics Bavaria

La fabricarea prin injecție a pieselor din materiale plastice, temperatura matriței are o influență decisivă asupra calității pieselor și a duratei ciclului. Prin urmare, controlul optim al temperaturii în timpul prelucrării termoplasticelor are o influență directă asupra eficienței producției. Acest articol explică modul în care funcționează sistemele de control al temperaturii și ce beneficii oferă acestea.

Controlul temperaturii matrițelor: principii și avantaje

Calitatea pieselor turnate prin injecție depinde, în esență, de cât de bine sunt controlate condițiile termice din mașină. Acestea includ echilibrul termic al matriței de injecție, precum și temperatura cilindrului și a șnecului. Controlul temperaturii matriței îndeplinește două sarcini:

- încălzirea matriței până la temperatura de funcționare

- menținerea matriței la temperatura de funcționare

Echilibrul termic al matriței

Matrița este încălzită ciclic de materialul injectat. Căldura este disipată prin conducție termică în materialul matriței către suprafața canalului de termoreglare, unde căldura este transferată către agentul termic circulant (apă sau ulei). Unitatea de control al temperaturii disipează căldura agentului de transfer termic și returnează agentul răcit în circuit.

Influența controlului temperaturii asupra pieselor injectate

Un bun control al proceselor termice este direct perceptibil din calitatea constant ridicată a pieselor turnate prin injecție și din timpul de ciclu optimizat, deoarece temperatura matriței influențează calitatea suprafeței piesei, contracția, deformarea și fluiditatea materialului. Iată câteva exemple pentru ilustrare:

- Deformarea sau diferențele de luciu al pieselor este o problemă tipică matrițelor în care temperatura este prea ridicată

- Deformarea poate apărea și în cazul distribuției neuniforme a temperaturii în matriță sau al diferențelor mari de temperatură între material și matriță

- Jetting-ul poate apărea în cazul în care temperatura matriței este prea scăzută

Controlul echilibrat și adaptat al temperaturii matriței limitează la minimum astfel de erori de injectare.

Configurarea controlului optim al temperaturii matriței

Un sistem de termoreglare este format din trei componente: matrița, unitatea de termoreglare și un mediu de transfer termic. Pentru ca acestea să poată funcționa optim împreună, trebuie să fie îndeplinite anumite condiții.

Matrița în sine are nevoie de o suprafață adecvată a canalului de termoreglare și de o secțiune transversală a canalului corect dimensionată. Secțiunile transversale prea mici conduc la o scădere semnificativă a presiunii în matriță. Acest lucru necesită unități de termoreglare cu pompe scumpe care pot furniza o presiune mai mare. Aici există un potențial considerabil de reducere a costurilor. De asemenea, este important ca mediul de transfer termic să prezinte diferențe minime de temperatură între intrarea și ieșirea din matriță. În mod ideal, diferența maximă este de 3 °C.

O configurație optimă reduce la minimum numărul erorilor de injecție. În același timp, se pot obține timpi de ciclu mai scurți și, astfel, o productivitate îmbunătățită. De exemplu, pentru fiecare grad Celsius cu care crește temperatura în matriță, timpul de răcire se prelungește în medie cu aproximativ 2 procente.

Ambele efecte scad considerabil costurile de producție.

Răcirea cu apă este rentabilă

Întrucât apa are proprietăți termoconductoare mai bune decât uleiul, este preferabil să se utilizeze astfel de sisteme de control al temperaturii, atâta timp cât niciun motiv particular nu o contraindică. Unitățile cu apă sub presiune pot fi utilizate între 90 și 250 °C.

Alegerea unității optime de control al temperaturii

În momentul alegerii unității de control al temperaturii, profilul de performanță al sistemului este definit de următoarele criterii:

- Material prelucrat

- Greutatea matriței și timpul de încălzire

- Cantitatea prelucrată pe unitate de timp

- Pierderea de temperatură în interiorul matriței

- Presiunea de refulare a pompei

Rolul unității de reglare a temperaturii

Temperaturile din matriță diferă la nivel local. În plus, acestea variază periodic odată cu ciclul de injecție. Pentru asigurarea calității piesei injectate, este foarte important ca nivelul temperaturii să rămână constant în întreaga cavitate a matriței.

În timpul producției, unitatea de control al temperaturii asigură menținerea temperaturilor minime și maxime ale matriței într-un interval constant, prevenind variațiile de temperatură. Pentru aceasta sunt disponibile trei sisteme de control:

- Controlul temperaturii mediului. Această metodă este utilizată cel mai frecvent. Precizia controlului este suficientă în multe cazuri.

- Controlul temperaturii matriței. Pentru aceasta se instalează o sondă de temperatură. Această metodă este necesară în cazul în care constanța temperaturii matriței trebuie să fie controlată în limite foarte restrânse.

- Controlul în cascadă. Această metodă combină sistemele de control descrise mai sus și îmbunătățește suplimentar controlul temperaturii în matriță.

Cum economisesc bani unitățile de control al temperaturii?

Cei care utilizează corect unitățile de control al temperaturii folosesc la maximum avantajele tehnologice și lucrează economic în fiecare fază a procesului de producție:

- La începutul procesului, matrița se află deja la temperatura de producție, ceea ce reduce pierderile (rebuturile) specifice fazei de pornire.

- Controlul corect al temperaturii în timpul producției reduce cantitatea de piese neconforme care altfel ar apărea, de exemplu, din cauza deformării, a golurilor sau a umplerii necorespunzătoare a matriței.

- În urma întreruperilor de proces, ritmul normal de producție este restabilit mai rapid.

În general, procesatorul beneficiază de o calitate superioară a pieselor injectate. Pierderile minimizate în acest mod reduc costurile cu achiziția materialelor și costurile de reprelucrare.

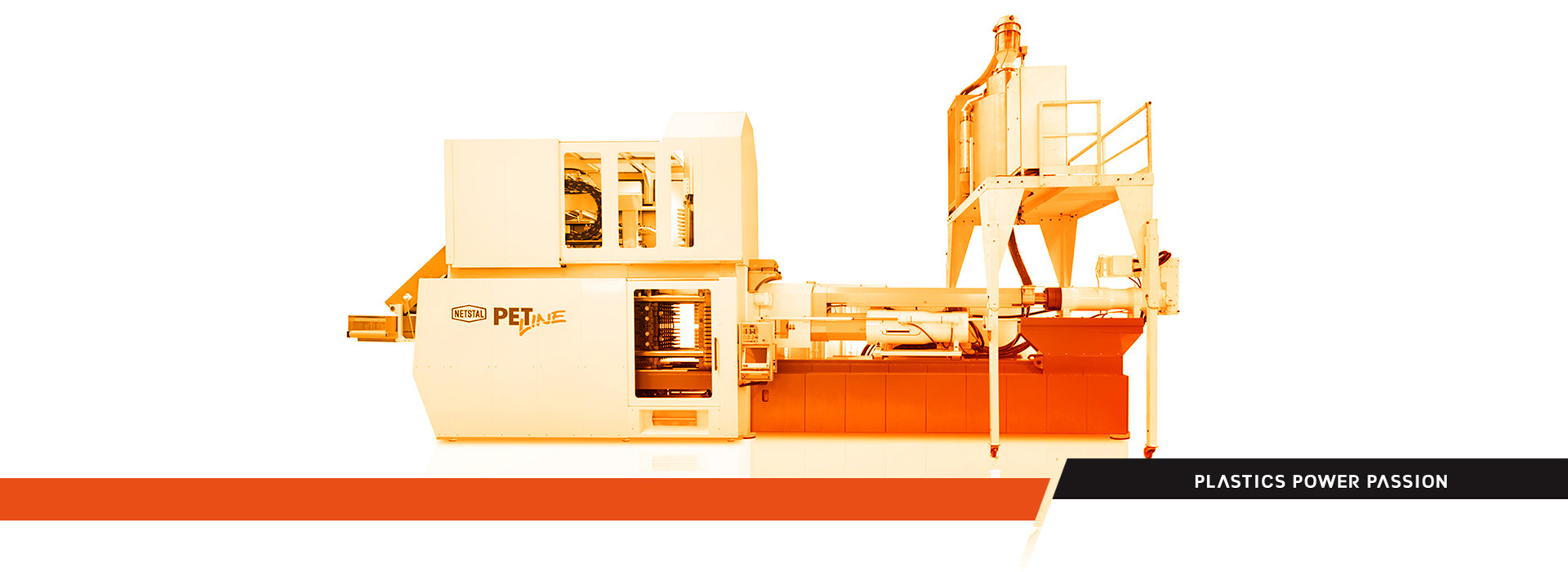

REGLOPLAS | în România, prin Plastics Bavaria

Regloplas asigură o gamă largă de produse pentru controlul temperaturii în domeniul prelucrării maselor plastice: sisteme de temperare, aparate de temperare matrițe de înaltă performanță care folosesc apa sau uleiul termic, opțiuni și unități de comandă petru aplicații speciale și numeroase accesorii pentru un plus de flexibilitate.

Plastics Bavaria, partener și reprezentant Regloplas în România, vă pune la dispoziție întreaga serie de echipamente și sisteme auxiliare pentru industria de injecție mase plastice, iar specialiștii noștri sunt întotdeauna pregătiți pentru a oferi soluții adaptate eficient cerințelor dumneavoastră.

Sursa: regloplas.com

MTF Technik, un pionier în domeniul tehnologiilor de transport și separare, sărbătorește 50 de ani de inovație și excelență. De-a lungul acestei jumătăți de secol, compania și-a consolidat poziția pe piață prin soluții de înaltă calitate, adaptate nevoilor industriei moderne.

Bergneustadt, 01 februarie 2025 - La 01.02.1975, inginerul Hans Gert Schürfeld a înființat compania din Bergneustadt (NRW) cu numele MTF - Metallverarbeitung, Transportgeräte, Förderbänder. Hans Gert Schürfeld a început să dezvolte noi tipuri de benzi transportoare pentru industria maselor plastice, care nu erau încă disponibile pe piață. Animat de curiozitate, perseverență și mereu atent la cerințele și dorințele clienților, a dezvoltat neobosit noi produse și soluții - de la benzi transportoare de mici dimensiuni pentru transportul componentelor de la mașinile de injecție, până la benzi transportoare cu unghiuri reglabile continuu, primul tambur separator cu role și nenumărate proiecte custom, adaptate nevoilor specifice ale clienților.

Din 2005, fiul său, Hardy Schürfeld, inginer mecanic și industrial, a continuat să dezvolte compania în calitate de proprietar și director general. Cei doi ingineri au dobândit un total de 13 brevete și s-au adaptat întotdeauna noilor provocări și noilor industrii. Chiar și astăzi, fiecare dispozitiv este adaptat la nevoile specifice ale fiecărui client - astfel încât să se obțină un rezultat optim pentru fluxul de materiale operaționale.

Capacitate de producție crecută

Capacitate de producție crecută

În noiembrie, capacitatea de producție a MTF Technik a crescut substantial prin achiziționarea de noi echipamente (trei strunguri CNC, o mașină de frezat CNC, un ferăstrău automat, o mașină de cauciucat și o mașină de canelat). Astfel, piesele strunjite și frezate care anterior erau achiziționate din exterior, sunt acum fabricate în mare parte in-house. De asemenea, prin consolidarea echipei de producție și instruirea personalului în vederea operării noilor utilaje, MTF face un nou pas către o abordare mai flexibilă și respectarea termenelor de livrare.

Sursa: mtf-technik.de

Cu 50 de ani experiență în tehnici industriale de transport, MTF Technik aduce soluții inovatoare de înaltă calitate în construcția, designul și fabricarea sistemelor de transport și separare utilizate cu precădere în prelucrarea maselor plastice. Datorită multitudinii de opțiuni în ceea ce privește materialul benzii, unitatea de acționare, baze, cadre și accesorii, conveioarele MTF pot fi utilizate în orice arie industrială pentru o gamă largă de aplicații de transport.

Plastics Bavaria, partener și reprezentant MTF Technik în România, vă pune la dispoziție gama completă de servicii în domeniul soluțiilor cu benzi transportoare, iar specialiștii noștri sunt întotdeauna pregătiți pentru a oferi soluții adaptate eficient cerințelor dumneavoastră.

Într-o industrie în care eficiența și digitalizarea joacă un rol esențial, Regloplas lansează seria eMold S – o gamă de echipamente de ultimă generație pentru injecția de mase plastice, care aduce performanță superioară, conectivitate extinsă și un consum minim de energie.

St. Gallen, 30 Martie 2025 – Noua serie eMold S de la Regloplas oferă conectivitate excepțională și eficiență energetică maximă. Această serie se remarcă prin integrarea controlului temperaturii cu sistemele de producție, stabilind noi repere de eficiență energetică. În plus, funcțiile multiFlow pot fi programate direct prin interfața eMold.

6 avantaje ale echipamentelor eMold:

6 avantaje ale echipamentelor eMold:

- Eficiență maximă, consum minim de energie

- Conectivitate RT200 pentru toate dispozitivele eMold

- Performanță de înaltă eficiență a pompei, încălzirii și sistemului

- Pompă cu motor sincron ePump cu moduri automate de economisire a energiei

- Combinare simplă, perfectă cu colectoarele multiFlow

- Funcționalitate maximă și caracteristici performante incluse

1. Eficiență maximă, consum minim de energie

Prin combinarea celui mai eficient concept de proiectare cu cele mai eficiente componente, se poate obține un consum minim de energie. Acest lucru este controlat de cei mai avansați algoritmi software.

2. Conectivitate RT200 fără precedent, inclusă

Acces direct la fiecare unitate prin:

- LAN sau WLAN

- browserul web (HTML 5)

- Team Viewer

- VNC

- OPC UA

- zeci de alte interfețe standard pentru toți furnizorii cunoscuți de mașini.

Acesta este un avantaj semnificativ în mediul industriale, deoarece permite monitorizarea și controlul continuu și eficient al mașinilor.

3. Cea mai eficientă pompă, încălzire și performanță generală a sistemului

Unitatea eMold integrează ePump cu o funcție automată de economisire a energiei și directHeating pentru un transfer de căldură extrem de eficient.

Utilizarea designului directFlow minimizează rezistența internă și reduce pierderea de energie.

4. ePump cu moduri automate de economisire a energiei

Delta-T, presiunea sau controlul debitului reglează automat turația pompei pentru a minimiza consumul de energie, menținând în același timp funcționarea optimă.

5. Integrare facilă și perfectă cu multiFlow

Distribuitoarele multiFlow și unitățile eMold combinate, oferă funcționalitate continuă controlată de o singură interfață utilizator. Setați și monitorizați fiecare canal individual prin controlul debitului sau Delta-T.

6. Funcționalitate și dotări complete integrate

Fiecare unitate eMold este livrată cu ePump, noua răcire ESK, OPC UA și o interfață pentru mașină suplimentară. Acestea sunt completate printr-o gamă variată de opțiuni și caracteristici incluse.

REGLOPLAS | în România, prin Plastics Bavaria

Regloplas asigură o gamă largă de produse pentru controlul temperaturii în domeniul prelucrării maselor plastice: sisteme de temperare, aparate de temperare matrițe de înaltă performanță care folosesc apa sau uleiul termic, opțiuni și unități de comandă petru aplicații speciale și numeroase accesorii pentru un plus de flexibilitate.

Plastics Bavaria, partener și reprezentant Regloplas în România, vă pune la dispoziție întreaga serie de echipamente și sisteme auxiliare pentru industria de injecție mase plastice, iar specialiștii noștri sunt întotdeauna pregătiți pentru a oferi soluții adaptate eficient cerințelor dumneavoastră.

Sursa: regloplas.com

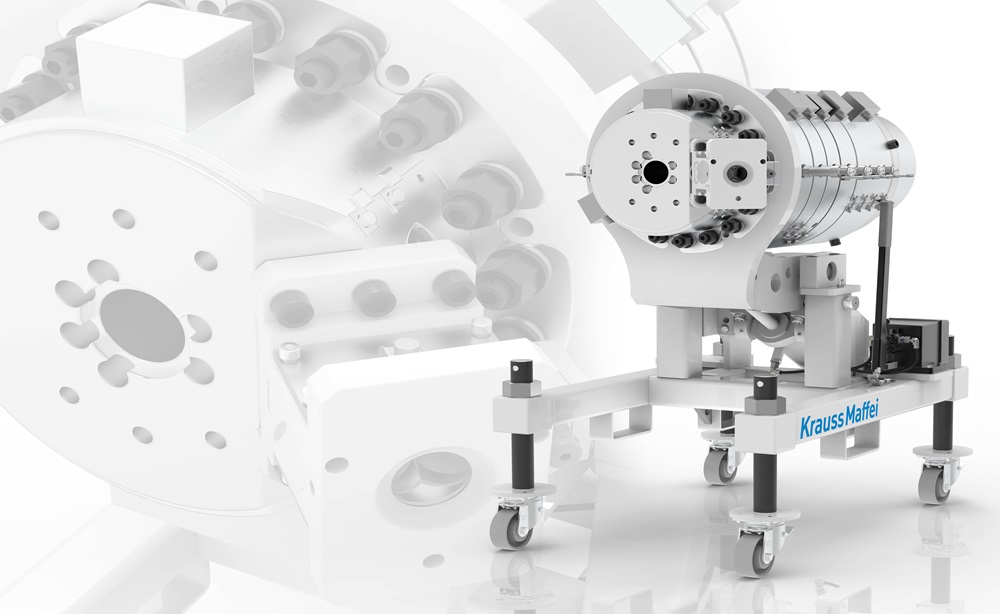

Procesul FiberForm dezvoltat de KraussMaffei îmbină termoformarea foilor organo și turnarea prin injecție într-un singur process, care permite obținerea unor componente din plastic ranforsat cu fibre deosebit de ușoare, dar cu un nivel ridicat de rezistență.

Parsdorf, 28 aprilie 2025 - În prezent, conservarea resurselor este o prioritate absolută și, prin urmare, componentele funcționale cu greutate redusă sunt foarte căutate, în special în industria auto. Tehnologia FiberForm permite producția de componente structurale complexe utilizând un proces complet automatizat - eficient și cu timpi de ciclu extrem de scurți. Combinația dintre termoformarea unuia sau mai multor produse semifinite (foi organice, benzi termoplastice etc.) și injecția materialelor termoplastice deschide posibilități de proiectare complet noi și, prin urmare, un potențial de piață.

Componentele realizate din compozite termoplastice ranforsate cu fibre sunt foarte populare în prezent. Acestea oferă niveluri ridicate de rezistență cu o greutate extrem de redusă și pot fi fabricate în cicluri scurte în cantități industriale semnificative. Ele înlocuiesc astfel tot mai mult componentele realizate din metal sau din piese de plastic cu pereți groși.

În cadrul tehnologiei de prelucrare multifuncțională FiberForm, procesul de injecție este combinat cu termoformarea foilor compozite, pentru a spori rezistența pieselor din plastic ranforsat cu fibre. Aceasta este utilizată îndeosebi în industria auto (pentru producția corpurilor și spătarelor de scaune, componente de protecție împotriva impactului lateral, componente tehnice, elemente aflate sub capotă și componente semi-structurale), dar și în sectorul aerospațial. Acest lucru creează un potențial infinit pentru integrarea funcțională și proiectarea pieselor, deoarece FiberForm poate fi combinat cu majoritatea proceselor speciale.

În cadrul tehnologiei de prelucrare multifuncțională FiberForm, procesul de injecție este combinat cu termoformarea foilor compozite, pentru a spori rezistența pieselor din plastic ranforsat cu fibre. Aceasta este utilizată îndeosebi în industria auto (pentru producția corpurilor și spătarelor de scaune, componente de protecție împotriva impactului lateral, componente tehnice, elemente aflate sub capotă și componente semi-structurale), dar și în sectorul aerospațial. Acest lucru creează un potențial infinit pentru integrarea funcțională și proiectarea pieselor, deoarece FiberForm poate fi combinat cu majoritatea proceselor speciale.

Gama extinsă de mașini de la KraussMaffei se remarcă prin mașini de injecție hidraulice sau electrice cu unități de injecție optimizate, capabile să gestioneze forțe de închidere între 350 kN și 55.000 kN - pentru a satisface orice cerințe de prelucrare.

Conceptul de automatizare, stația de încălzire cu infraroșu și perifericele pot fi integrate indiferent de tipul mașinii de injecție - chiar și în cazul retrofit. În mod reciproc, sistemele FiberForm pot fi utilizate cu ușurință și pentru procesele standard de injecție. Acesta este motivul pentru care sistemele FiberForm de la KraussMaffei sunt extrem de flexibile și au o disponibilitate ridicată.

Expertiza în sisteme și procese, dintr-o singură sursă

KraussMaffei a dezvoltat trei concepte standardizate, adaptate pentru automatizare. Toate sistemele de producție FiberForm de la KraussMaffei au un design modular. În funcție de aplicație și de dimensiunea piesei, acestea combină tehnologia de încălzire, poziția stației de încălzire și sistemul de automatizare într-un singur concept de sistem performant. Prin urmare, este posibilă producția de componente termoplastice ranforsate cu fibre lungi în cantități mari și cu timpi de ciclu foarte scurți. Pornind de la aceste standarde, poate fi dezvoltată soluția optimă de producție pentru fiecare client, în funcție de nevoile sale individuale.

Tehnologie de încălzire cu infraroșu

Pentru a încălzi produsele semifabricate cu ajutorul tehnologiei infraroșu, KraussMaffei a dezvoltat propriile soluții hardware și software inteligente. Acestea asigură o încălzire rapidă, sincronă și uniformă, precum și timpi de transfer foarte scurți, ca bază pentru fabricarea eficientă a componentelor în serii mari.

Printre avantajele tehnologiei de încălzire cu infraroșu se numără costurile de investiție reduse și capacitatea de încălzire superioară în comparație cu sistemele de convecție. În funcție de grosimea semifabricatelor și de durata ciclului, încălzirea se face pe una sau pe ambele părți. Suprafața de încălzire depinde de dimensiunea produsului semifabricat și poate fi adaptată individual la nevoile și aplicațiile clientului. În plus, comparativ cu sistemele convenționale, aceasta previne supraîncălzirea suprafeței componentei.

Toate conceptele FiberForm de la KraussMaffei au ca element caracteristic stația de încălzire cu infraroșu poziționată direct pe platanul fix. Astfel se obțin cele mai scurte căi de transfer pentru introducerea produsului semifabricat încălzit în matriță.

FiberForm - Puncte forte

FiberForm - Puncte forte

- Preluare - încălzire - transfer: Transfer reproductibil al foilor compozite în matrița de injecție prin "one-time gripping" (prindere unică)

- Posibilitate de combinare cu o mașină de injecție cu compounder (IMC) pentru amestecare directă, personalizată

- Proces într-o singură etapă datorită unui program de remodelare integrat în matriță

- Concept general complet automatizat ca celulă de producție compactă

- Tehnologie integrată de încălzire cu infraroșu cu algoritm de control ultradinamic dezvoltat in-house

- Integrarea de elemente funcționale suplimentare în timpul procesului de turnare prin injecție

- Timpi scurți de transfer al foilor de compozit obținuți prin poziționarea stației de încălzire cu infraroșu în apropierea matriței

FiberForm - Beneficii client

FiberForm - Beneficii client

- Înlocuirea oțelului și aluminiului cu o structură din fibre compozite

- Reducerea substanțială a greutății piesei

- Producția structurilor complexe fără a fi necesare revizii / reprelucrări

- Obținerea unui nivel ridicat de rezistență prin utilizarea armăturii continue din fibre în cadrul foilor compozite

- Ideal pentru serii mari: timpii de ciclu corespund proceselor tipice de injecție

În sectorul aerospațial, KraussMaffei este vârful de lance al dezvoltării construcțiilor termoplastice ușoare, în colaborare cu Institutul Național pentru Cercetare în Aviație (NIAR) de la Universitatea de Stat Wichita, SUA. Structura complexă a nervurilor elementului structural recent creat a fost creată special pentru aeronavele eVTOL, incluzând taxiurile aeriene. Acesta este realizat folosind tehnologia FiberForm a KraussMaffei. Ca urmare, fără a sacrifica rezistența sau siguranța, timpul de fabricație este redus de la mai mult de 100 de ore la doar două minute în comparație cu versiunea metalică.

Procesul FiberForm presupune introducerea unei foi organo - fibre continue impregnate cu material termoplastic - în matriță, formarea acesteia și supramodelarea ei. În comparație cu fabricarea convențională a pieselor metalice, această combinație complet automatizată de termoformare și supramodelare termoplastică oferă avantaje semnificative, inclusiv costuri mai mici, greutate redusă și o fracțiune din timpul de producție - toate acestea asigurând aceeași rezistență mecanică și siguranță. În același timp, procesul FiberForm permite o libertate de proiectare mult mai mare.

La Laboratorul de tehnologii avansate pentru sisteme aerospațiale (ATLAS) al NIAR, acest proces are loc pe un echipament GXW 450-2000/1400 de la KraussMaffei cu o forță de strângere de 4 500 kN, o masă rotativă și o soluție de automatizare integrată care include doi roboți industriali IR.

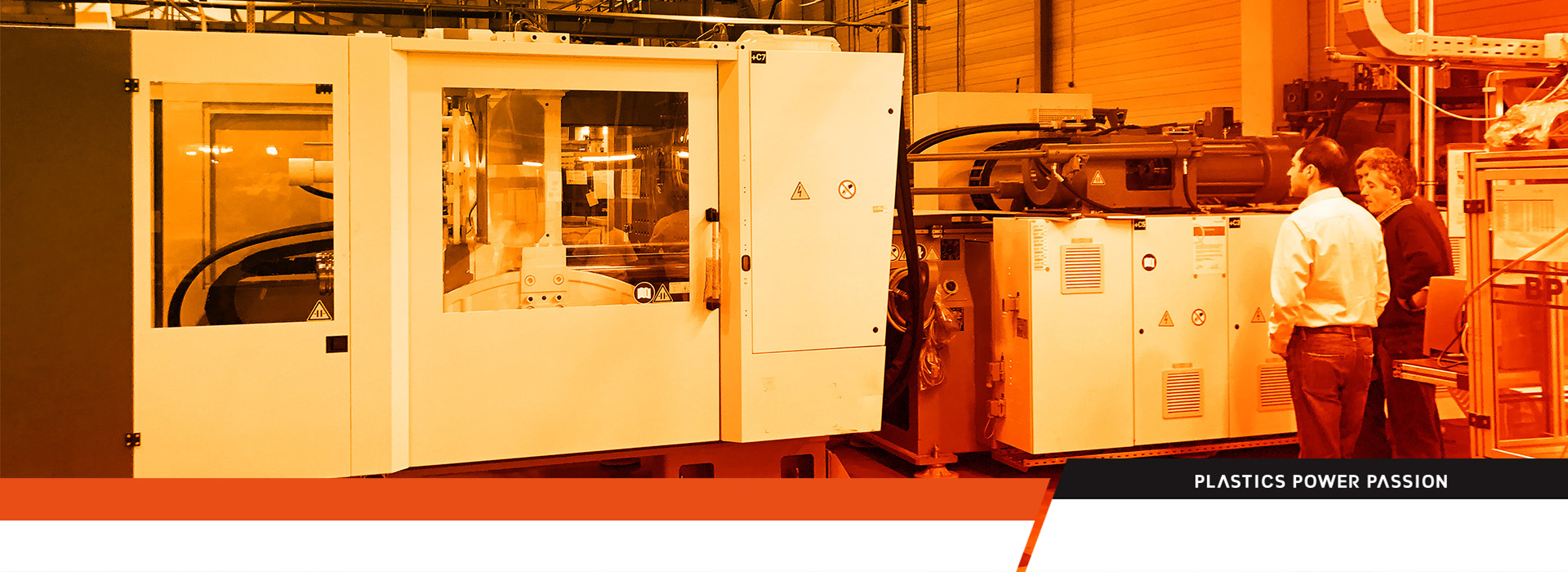

Numele KraussMaffei este sinonim la nivel internațional cu tehnologia orientată către viitor. De peste 180 de ani, KraussMaffei pune la dispoziția marilor producători soluții dedicate domeniului injecției de mase plastice, automatizări, extrudare și procesului tehnologic de reacție. Fiind un furnizor pentru toate industriile, KraussMaffei se diferențiază prin sisteme modulare, standardizate sau personalizate, oferind procesatorilor flexibilitate, performanță și eficiență în mod simultan. Mașini și utilaje de injecție mase plastice de cea mai bună calitate. Garanție și service pentru toate utilajele de injecție mase plastice.

Plastics Bavaria, partener și reprezentant KraussMaffei în România, vă pune la dispoziție întreaga serie de echipamente pentru procesarea materialelor plastice, iar specialiștii noștri sunt întotdeauna pregătiți pentru a oferi soluții adaptate eficient cerințelor dumneavoastră. De asemenea, Plastics Bavaria oferă servicii complete de consultanță pentru configurarea mașinilor de injecție KraussMaffei, asigurînd punerea în funcțiune a acestora și suport pe toată perioada de funcționare a sistemelor.

Evenimentul K 2025 - Plastics Shape the Future va oferi discursuri internaționale, inovații și inițiative pentru o industrie a maselor plastice durabilă și competitivă, pe parcursul a șapte zile tematice.

30 mai 2025 - K 2025, evenimentul oficial Plastics shape the Future, care va avea loc între 8 și 15 octombrie la Düsseldorf, va dezvălui modul în care industria maselor plastice modelează tranziția către un nivel mai ridicat de sustenabilitate, digitalizare și responsabilitate socială.

Organizat de Plastics Europe Deutschland și Messe Düsseldorf, evenimentului va oferi o perspectivă asupra stadiului actual și a perspectivelor procesului de transformare: în fiecare zi vor fi prezentate tematici diferite, discuții cu reprezentanți de rang înalt din sferele politice și științifice și ONG-uri, start-up-uri inovatoare și experți din industrie - însoțite de discuții interactive cu specialiști, mese rotunde, tururi ghidate ale târgului și oportunități de networking.

Prezentare generală a celor șapte zile tematice K 2025

Miercuri, 8 octombrie

Miercuri, 8 octombrie

Ziua lansării va fi dedicată competitivității și sustenabilității și va debuta cu reprezentanți ai sferelor politice, ai mediului de afaceri și ai asociațiilor internaționale. Două sesiuni prezidate de Virginia Janssens (director general al Plastics Europe) și Dr. Christine Bunte (Plastics Europe Deutschland) vor evidenția modul în care inovațiile și investițiile impulsionează industria.

Joi, 9 octombrie

În cea de-a doua zi, toate evenimentele vor viza circularitatea: sub moderarea Prof. Manfred Renner (Fraunhofer UMSICHT/CCPE), experții

vor face lumină în ceea ce privește proiectarea produselor compatibile cu principiul circularității, provocările legislative și modelele de business cu caracter circular din domeniile ambalajelor, textilelor, electronicii, construcțiilor și automobilelor. Ziua va fi completată de o dezbatere de grup privind reciclarea chimică și mecanică.

Vineri, 10 octombrie

Ziua de vineri se va axa pe protecția climei și reducerea emisiilor de CO₂: se vor aborda subiecte care acoperă aspecte precum evitarea

pierderilor de peleți (OCS), utilizarea aditivilor, analizele ciclului de viață și monetizarea produselor ecologice. Un grup politic va discuta despre competitivitatea industriei europene a maselor plastice ca motor al unei economii durabile.

Sâmbătă, 11 octombrie

Digitalizarea și inteligența artificială vor fi punctele centrale ale zilei: PolyMaterials, INEOS, Covestro, Netzsch, Institutul nova, rCycle și reprezentanți din domeniul științei vor evidenția modul în care inteligența artificială optimizează procesele, de la dezvoltarea materialelor la o mai bună colectare și sortare în scopul reciclării, până la întocmirea rapoartelor de sustenabilitate.

Duminică, 12 octombrie

Această zi va fi dedicată carierei și se va concentra pe oameni și resursele de personal: recrutarea prin noi canale de comunicare, două prezentări de carte, Science and Poetry Slam și evenimentul de networking „Women in Plastics”.

Luni, 13 octombrie

Ziua va fi rezervată start-up-urilor și științei: în cadrul a două sesiuni de prezentare, companiile emergente își vor prezenta soluțiile destinate reciclării, digitalizării, dezvoltării materialelor și maselor plastice organice. În plus, Premiul WAK va fi prezentat de Prof. Moritzer (Universitatea din Paderborn). Panelul științific final va discuta despre puterea inovatoare a materialelor plastice ca facilitator pentru diverse industrii-cheie din Europa.

Marți, 14 octombrie

Ultima zi a K 2025 privește în perspectivă către Plastics 2050: proiectarea circulară, materiile prime biologice, CCU și evitarea microplasticelor vor fi subiecte fundamentale. Discursul de deschidere al Prof. Michael Braungart (Cradle to Cradle), precum și panelurile cu reprezentanți de marcă din industrie și știință vor demonstra că viitorul industriei se transformă - cu ambiții mari și pași concreți.

Programul va fi predominant în limba engleză.

Pentru mai multe informații și programul complet, accesați www.k-online.com/plastics_shape_the_future

Despre K Düsseldorf

K a fost organizat de Messe Düsseldorf pentru prima dată în 1952 și se desfășoară la fiecare 3 ani.

Cea mai recentă ediție K din 2022 a înregistrat 3 020 de expozanți din 59 de țări pe o suprafață netă de peste 177 000 m² și 177 486 de vizitatori comerciali, dintre care 71% au venit din străinătate.

Pentru mai multe informații, vizitați www.k-online.com

Surse: k-online.com/en/Media_News/Press, k-online.com/en/Programme/Specials/Plastics_shape_the_future

Vehiculele moderne au în componență câteva sute de kilograme de plastic. Astfel, industria auto este una dintre cele mai importante industrii pentru prelucrarea materialelor plastice. În același timp, inovațiile în tehnologia materialelor plastice conturează evoluția mobilității.

Ce au în comun barele de protecție, panourile portierelor și izolațiile pentru cablaje? Acestea sunt adesea fabricate din plastic - și din motive întemeiate. În industria auto, acest material este mai mult decât un simplu substitut pentru metal sau sticlă având în vedere avantajele sale: protejează componentele, permite crearea de forme complexe, oferind noi posibilități de proiectare, contribuie la obținerea unor componente cu o masă mai redusă.

Componente din materiale plastice în producția de automobile

Materialele plastice sunt utilizate într-un procent ridicat în industria producției de automobile, iar dintre acestea putem enumera:

Materiale plastice în interior:

- Panouri de bord, console centrale, panouri de uși

- Carcase de scaune, ornamente, fante de aer

- Suprafețe cu calitate haptică și funcționalitate

Posibilitățile de design sunt numerioase: materialele plastice pot fi texturate, colorate, expandate sau combinate cu alte materiale. Ele contribuie la identitatea mărcii și sporesc ușurința utilizării.

Materiale plastice în exterior:

- Bara de protecție, carcasele oglinzilor retrovizoare, componentele de iluminat

- Pasaje de roți, panouri sub caroserie

Tot mai multe componente relevante din punct de vedere structural sunt realizate din plastic armat cu fibre. Acestea trebuie să fie ușoare, robuste și rezistente la intemperii. Multe dintre ele sunt fabricate din polimeri termoplastici care sunt ușor de prelucrat și reciclat.

Materiale plastice pentru componente tehnice:

- Învelișuri de cabluri și conectori

- Carcase pentru senzori și unități de control

- Linii de combustibil, recipiente, rezervoare

Materialele plastice izolează, etanșează și rezistă la temperaturi ridicate. În sistemele electrice de înaltă tensiune din vehiculele electrice, acestea asigură o protecție fiabilă împotriva supratensiunii și scurtcircuitelor.

Domeniile de aplicare atrag atenția asupra importanței materialelor plastice, în special în construcția automobilelor, acestea fiind materiale versatile, funcționale, cu o greutate redusă.

Inovație și eficiență

Exigențele în privința autovehiculelor, sunt tot mai mari. Se așteaptă ca ele să fie mai eficiente, cu o masă cât mai redusă, mai silențioase, mai sigure și mai durabile - ideal, toate în același timp. Materialele plastice au o contribuție decisivă în acest sens. În prezent, acestea reprezintă motorul inovării în industria auto.

Materialele plastice precum poliamidele, policarbonații și termoplasticele ranforsate cu fibre ajută la reducerea masei totale - deci la economisirea energiei. O masă mai mică înseamnă un consum mai mic, indiferent dacă este vorba despre motoare cu combustie sau mașini electrice. Fiecare kilogram economisit contează, în special în cazul autovehiculelor hibride sau cu baterie.

Trecerea la mobilitatea electrică, în special, deschide perspective pentru noi domenii de aplicare. Cablurile de înaltă tensiune, carcasele bateriilor, componentele senzorilor - toate acestea necesită materiale plastice de înaltă performanță.

De asemenea, materialele plastice joacă un rol din ce în ce mai important în ceea ce privește acustica și amortizarea vibrațiilor, rezultând un confort sporit.

Materialele plastice oferă avantaje și în ceea ce privește design-ul și funcționalitatea, deoarece:

- permit obținerea unor forme complexe dintr-o singură bucată

- permit integrarea mai multor funcții într-o singură componentă

- deschid perspective pentru noi concepte de design interior.

Sustenabilitate și reglementare

Materialele plastice utilizate la construcția automobilelor nu trebuie doar să convingă din punct de vedere tehnic, ci trebuie să facă față presiunilor la nivel legislativ. Noua directivă privind vehiculele scoase din uz (Directiva ELV) aduce noi schimbări. Scopurile sale sunt: creșterea ratei de reciclare, o utilizare mai extinsă, consum mai redus de resurse.

Directiva privind vehiculele scoase din uz a fost convenită la nivel politic de către Consiliul de Mediu al UE la 17 iunie 2025. În prezent, aceasta se află încă în proces legislativ - un acord cu Parlamentul European și Comisia Europeană este așteptat până la sfârșitul anului 2025.

Odată ce Directiva privind vehiculele scoase din uz va fi adoptată, va exista o perioadă de tranziție de 5 ani, astfel încât noile cerințe vor deveni obligatorii începând cu anul 2030, estimativ. Cu toate acestea, este evident că directiva va aduce schimbări semnificative în proiectarea, producția și reciclarea vehiculelor, în special în ceea ce privește utilizarea materialelor plastice.

Puncte cheie ale Directivei privind vehiculele scoase din uz:

- 25% din materialele plastice din vehiculele noi trebuie să provină din materiale reciclate post-consum.

- componentele vehiculelor, cum ar fi bara de protecție, cablurile și rezervoarele, trebuie să fie mai ușor de demontat și reciclat.

- pașapoartele digitale de reciclare și certificatele de reciclare standardizate sunt menite să asigure o transparență mai accentuată.

Pentru industria maselor plastice, acest lucru presupune identificarea de soluții privind dezvoltarea materialelor, proiectarea pentru reciclare și metodele de prelucrare. Reciclarea mecanică nu este singura cale de urmat. Reciclarea chimică și pe bază de solvenți, utilizarea materiilor prime biologice și a CO₂ reprezintă, de asemenea, o direcție importantă.

Provocările sunt considerabile:

- Materiale reciclate de înaltă calitate, constant

- Costurile și siguranța aprovizionării

- Recunoașterea noilor procese de reciclare conform reglementărilor în vigoare

...dar și oportunitățile:

- Dezvoltarea de noi piețe pentru materiile prime secundare

- Parteneriate noi

- Dezvoltarea de modele de afaceri circulare

Industria exploatează și dezvoltă permanent noi materiale, soluții de reciclare și concepte pentru economia circulară. Multe dintre acestea sunt realizate în colaborare cu OEM, diferiți furnizori și instituții de cercetare.

Această dinamică este evidentă și la K-Show 2025 unde companii din întregul lanț valoric, vor prezenta plus valoarea pe care materialele plastice o asigură în industria auto.

Sursa: k-online.com

REMOTEaccess, noua soluție de mentenanță la distanță bazată pe cloud dezvoltată de motan, oferă companiilor posibilitatea a gestiona procesele de mentenanță într-un mod mai eficient și mai sigur.

Isny, 28 august 2025 - motan lansează REMOTEaccess, o nouă soluție de mentenanță la distanță bazată pe cloud, concepută pentru a îndeplini cele mai înalte standarde de securitate, a maximiza simplitate în utilizare și a oferi control deplin clientului. Integrată perfect în toate sistemele de control CONTROLnet.

Datorită accesului digital, sarcinile de service pot fi gestionate mult mai rapid, reducând atât timpul de intervenție, cât și costurile. În același timp, perioadele de întrerupere a producției pot fi reduse semnificativ, deoarece problemele sunt identificate și rezolvate mai rapid. Disponibilitatea generală a serviciilor este, de asemenea, îmbunătățită, asigurând un suport de întreținere mai fiabil și o stabilitate operațională sporită.

Datorită accesului digital, sarcinile de service pot fi gestionate mult mai rapid, reducând atât timpul de intervenție, cât și costurile. În același timp, perioadele de întrerupere a producției pot fi reduse semnificativ, deoarece problemele sunt identificate și rezolvate mai rapid. Disponibilitatea generală a serviciilor este, de asemenea, îmbunătățită, asigurând un suport de întreținere mai fiabil și o stabilitate operațională sporită.

Accesul este acordat numai angajaților autorizați din cadrul service-ului. Fiecare proces este documentat automat și înregistrat permanent. Acest lucru asigură transparență totală și constituie o bază fiabilă pentru facturarea serviciilor prestate.

„Am dorit să creăm o soluție care să îndeplinească cele mai înalte cerințe de securitate și, în același timp, să ofere clienților noștri control deplin. REMOTEaccess combină exact aceste aspecte, cu eforturi minime pentru IT și producție.”,

declară Carl Litherland (CMO motan Group).

REMOTEaccess este acum disponibil și poate fi integrat cu ușurință în orice sistem motan existent.

Sursa: motan-group

motan GmbH | în România, prin Plastics Bavaria

Din portofoliul motan fac parte echipamenrte și sisteme inovatoare pentru depozitare, uscare și cristalizare, transport, dozare și amestecare a materiilor prime pentru industria de fabricație și prelucrare a materialelor plastice. Plastics Bavaria este partener și unic distribuitor al sistemelor motan în România.

La K 2025 din Düsseldorf (8-15 octombrie) KraussMaffei Extrusion va prezenta noul cap de extrudere țeavă PVC în 3 straturi

Laatzen, Germania, 15 septembrie 2025 – Această nouă tehnologie permite prelucrarea sigură și stabilă folosind până la 100% material reciclat. Partenerul nostru dorește să transmită un mesaj clar privind buna conservare a resurselor în producția de conducte / țevi, răspunzând în același timp cerințelor crescânde ale pieței în ceea ce privește economia.

Dezvoltarea unui nou standard pe parcursul a 2 ani

Procesul de dezvoltare a produsului este unul complet nou, capul de extrudere țeavă PVC (KM-3L RK 42-HP) fiind proiectat și simulat de la zero. Cu o capacitate de procesare de la 400 până la 1.200 kg/h și un diametru de 110 până la 250 mm, capul de extrudere țeavă PVC în 3 straturi, este ideal pentru aplicații industriale la scară largă.

„Cu noul KM-3L RK 42-HP, prezentăm cea mai avansată tehnologie pentru aplicații din PVC. Clienții noștri vor beneficia, astfel, de o producție economică și durabilă, precum și de o calitate excepțională”, a declarat Ralf Benack, CEO KraussMaffei Extrusion.

Design inteligent pentru performanțe maxime

La baza noului produs se află un sistem de înaltă precizie, în curs de brevetare, cu alimentare simetrică a materialului pentru toate cele 3 straturi. Sistemul pentru crearea stratului central este unul inovator, cu o distribuție eficientă și un timp de staționare foarte scurt, astfel că riscul producerii de erori este redus la minimum. Acest lucru permite prelucrarea fiabilă a materialului 100% reciclat, indiferent dacă stratul este spumat sau compact și indiferent dacă se utilizează material reciclat intern sau deșeuri post-consum.

Celelalte două straturi de acoperire se caracterizează, de asemenea, prin eficiență și flexibilitate maxime. În prezent se utilizează cu precădere material virgin, dar design-ul permite si utilizarea de material 100% reciclat.

Procese stabile, economii semnificative

„Seriile lungi de producție, cu un timp minim de staționare sunt posibile datorită tehnologiei pe care o dezvoltăm continuu. Simultan, costurile cu materialele sunt reduse semnificativ”,

afirmă Dr. Thomas Unger, vicepreședinte divizie Tehnologie la KraussMaffei Extrusion.

Și întrucât materialele reprezintă, de regulă, cea mai mare parte a costurilor de exploatare, chiar și economiile mici produc un efect imediat și vizibil asupra calculului final.

Fără defecte nedorite cu ajutorul noului sistem de curgere

Urmele fine, nedorite pe peretele interior al conductei sunt eliminate datorită noului sistem de curgere. Curgerea optimizată și uniformă a materialului previne acumularea de material și apariția turbulențelor, asigurând o suprafață perfectă, fără striații.

Noul cap de extrudere țeavă PVC elimină complet necesitatea cromării și compresia dublă. Evitarea cromării nu numai că reduce costurile de fabricație, dar îmbunătățește semnificativ echilibrul ecologic. Eliminarea geometriei de compresie dublă reduce stresul termic asupra materialului, simplifică curățarea și permite schimbarea rapidă a componentelor în producția de zi cu zi.

Integrare simplă, utilizare rapidă

Noul produs impresionează nu numai prin performanțele sale tehnice, ci și prin ușurința în utilizare și întreținere (curățarea și schimbarea componentelor). De asemenea, permite fabricarea produselor de infrastructură durabile și fiabile, din PVC reciclat, crescând în același timp rentabilitatea.

Cu noul KM-3L RK 42-HP, partenerul nostru, KraussMaffei Extrusion, demonstrează încă o dată că tehnologia sustenabilă și calitatea superioară sunt interdependente.

Sursa: press.kraussmaffei.com

Numele KraussMaffei este sinonim la nivel internațional cu tehnologia orientată către viitor. De peste 180 de ani, KraussMaffei pune la dispoziția marilor producători soluții dedicate domeniului injecției de mase plastice, automatizări, extrudare și procesului tehnologic de reacție. Fiind un furnizor pentru toate industriile, KraussMaffei se diferențiază prin sisteme modulare, standardizate sau personalizate, oferind procesatorilor flexibilitate, performanță și eficiență în mod simultan. Mașini și utilaje de injecție mase plastice de cea mai bună calitate. Garanție și service pentru toate utilajele de injecție mase plastice.

Plastics Bavaria, partener și reprezentant KraussMaffei în România, vă pune la dispoziție întreaga serie de echipamente pentru procesarea materialelor plastice, iar specialiștii noștri sunt întotdeauna pregătiți pentru a oferi soluții adaptate eficient cerințelor dumneavoastră. De asemenea, Plastics Bavaria oferă servicii complete de consultanță pentru configurarea mașinilor de injecție KraussMaffei, asigurînd punerea în funcțiune a acestora și suport pe toată perioada de funcționare a sistemelor.