Noutăți Plastics Bavaria

Noutăți - Plastics Bavaria

Krauss Maffei a jucat un rol crucial în îndeplinirea cererii de aparate respiratorii necesare combaterii epidemiei Covid-19

München, 17 Noiembrie 2020 – Odată cu începerea anului 2020, producătorul britanic de dispozitive respiratorii, Intersurgical, a întampinat o creștere neașteptată a cererii produselor furnizate, necesare cadrelor medicale în combaterea virusului Covid-19. Din ce în ce mai multe guverne și spitale au contactat compania pentru aprovizionarea unor cantități masive a dispozitivelor, însă, concomitent cu creșterea acestor solicitări, una dintre fabricile deținute de Intersurgical a fost inchisă, limitând astfel capacitatea de producție. „Nici printr-o creștere a producției cu 200% nu am fi reușit să îndeplinim cerințele actuale ale pieței”, a confirmat managerul Intersurgical, Charles Bellm.

În această situație dificilă, Krauss Maffei – lider în producția de echipamente de injectat mase plastice – s-a dovedit a fi un partener de încredere. Acesta a acționat cu diligență și a dat dovadă de profesionalism și flexibilitate prin creșterea rapidă a producției și livrarea într-un timp relativ scurt a mașinilor necesare pentru fabricarea respectivelor dispozitive respiratorii. Astfel, cu ajutorul noilor mașini furnizate de Krauss Maffei și a celor peste 3000 de lucrători, Intersurgical și-a amplificat masiv producția pentru ca ulterior să își distribuie produsele de o importanță majoră.

În fabrica din Lituania, deținută de Intersurgical, au fost utilizate mașini de injecție Krauss Maffei CX 160 cu platan rotativ acționat electric, care produc filtre ce sunt ulterior integrate în sistemul respirator regăsit între pacient și aparatul respirator. Înaintea declanșării crizei coronavirus, astfel de filtre erau înlocuite în secțiile de terapie intensivă la fiecare 24 de ore, comparativ cu situația actuală, ce necesită înlocuirea acestora la fiecare 1-2 ore. Pentru furnizarea la nivel global a măștilor de oxigen EcoLyte, Intersurgical a utilizat 26 mașini de injecție Krauss Maffei.

Integritatea, flexibilitatea și etica de care a dat dovadă liderul din industria maselor plastice, a contribuit nu numai la crearea unui parteneriat mai profund și mai puternic cu Intersurgical, dar și la furnizarea unor dispozitive absolut indispensabile industriei medicale și celor afectați, la nivel global, de virusul Covid-19.

Referințe: Articol Produs

Regloplas investește în extinderea activităților de producție si logistică într-un spațiu modern

St. Gallen, 21 Octombrie 2020 – În profida contextului economic global actual, Regloplas – producator de unități de temperare, chillere și sisteme de răcire - a înregistrat o creștere constantă a proiectelor realizate. Performanța reușită a adus cu sine și un impediment: insuficiența spațiului de producție în raport cu creșterea volumului de bunuri furnizate. Astfel, pentru a-și putea menține poziția competitivă și de lider la nivel mondial, Regloplas a luat decizia de a investi în construirea unei noi fabrici, în care își poate extinde și diversifica activitățile de producție și logistică, astfel încât să îndeplinească nevoile si așteptările actualilor și potențialilor clienți.

Începând cu anul 2022, noul sediu din St. Gallen va lua locul actualei unități de producție de pe Flurhofstraße, și va dispune de o suprafață de aproximativ 15 000 mp, repartizați în mod egal pe cele 6 etaje, Regloplas alegând astfel să construiască pe verticală în loc de orizontală, pentru a depăși limitările de spațiu și cele geografice ale regiunii.

Extinderea activității, respectiv creșterea producției, sunt numai două dintre scopurile urmărite de Regloplas prin intermediul noului proiect. Compania investește, de asemenea, în crearea unui mediu de lucru îmbunătățit și avansat din punct de vedere tehnologic, o fabrică “inteligentă” în care integrarea inițiativelor digitale va duce la o eficiență sporită a proceselor de producție, la creșterea calității, reducerea termenelor de livrare, asigurarea unei constanțe în livrarea pieselor de schimb și nu în ultimul rând, la reducerea timpilor de răspuns în interacțiunea cu clienții.

Noua unitate înglobează în structura sa un sistem de optimizare a utilizării resurselor naturale, prin intermediul energiei solare fotovoltaice generate în mod local și sustenabil, de pe acoperișul clădirii.

Lucrările de construire a fabricii au început la mijlocul anului curent iar evoluția acesteia poate fi vizionată aici.

Referințe: Articol Produs

Un plus de eficiență în optimizarea costurilor și creșterea siguranței în cadrul liniilor de producție

Brașov, 17 septembrie 2020 - Chiar dacă anul 2020 a adus o mulțime de provocări și situații noi de gestionat, toatea acestea au condus la optimizarea activităților în derulare. A fost necesar să identificăm modalități de îmbunătățire a siguranței spațiilor de lucru, concomitent cu menținerea costurilor la un nivel sustenabil. Aceasta a fost cea mai mare provocare pentru liniile de producție.

Nou-intrate în portofoliul Plastics Bavaria, alimentatoarele modulare METRO SG HES se dovedesc a fi de un real suport în gestionarea eficientă și atingerea obiectivelor de producție, fiind:

- ușor de relocat datorită modularității, ceea ce determină mai multă flexibilitate în activitatea de producție;

- proiectate pentru a putea fi curățate rapid și ușor și a asigura operarea fără contaminanți, ceea ce înseamnă menținerea în parametri a timpilor de ciclu și asigurarea calității produsului finit;

- echipate cu sistem de curățare automată a filtrelor, cu ajutorul aerului comprimat, ceea ce contribuie la reducerea costurilor de mentenanță;

- compatibile cu valvele de mixare METROMIX, cu control integral, ceea ce contribuie la reducerea costurilor de echipare;

- construite astfel încât să asigure reducerea zgomotului, ceea ce determină condiții de lucru îmbunătățite pentru personalul din producție;

- dotate cu motoare de generație nouă, fără perii, cu un consum scăzut de energie, ceea ce asigură optimizarea costurilor;

- echipate cu un sistem integrat de alarmă vizuală, care sporește siguranța și eficiența liniei de producție.

Mai mult decât atât, alimentatoarele METRO SG HES sunt realizate din oțel inoxidabil lustruit, rezistent la abraziune, ceea ce le face compatibile cu aplicațiile de ambalare din industria alimentară și farmaceutică. Atât de sigure!

În cei 16 ani de activitate, compania noastră a urmărit întotdeauna dezvoltarea de parteneriate pe termen lung, bazate pe încredere, performanță și asigurarea în mod constant a competitivității clienților Plastics Bavaria. Lucrăm independent, sustenabil și calitativ, valori care se regăsesc în întreaga gamă de echipamente, sisteme și servicii pe care le aducem pe piața din România. Alimentatoarele METRO SG HES completează portofoliul nostru.

Pentru mai multe informații despre gama de alimentatoare METRO SG HES, accesați pagina de prezentare sau contactați echipa noastră de consultanță.

Echipamentele Regloplas au obținut certificarea pentru utilizarea în camere curate

St. Gallen, 13 august 2020 - La finalul lunii iulie 2020 a fost emis certificatul care atestă conformitatea echipamentelor Regloplas cu apă presurizată, de dimensiuni mici și medii, cu standardul internațional privind Camerele curate și mediile controlate asociate ISO 14644-1:2015. În contextul social și economic actual, această certificare este o încununare a eforturilor producătorului de a realiza echipamente performante și sigure, care să susțină viziunea procesatorilor de mase plastice din domenii complexe, așa cum este domeniul medical.

În industria medicală și farmaceutică, unde procesele de producție au loc în spații controlate din perspectiva condițiilor ambientale (cleanrooms), este extrem de important ca orice componentă a produsului final să fie fabricată în condiții atmosferice cu cea mai scăzută posibil concentrație de particule. Standardul ISO 14644-1:2015 definește 9 clase de curățenie pentru camerele curate, Clasa 1 reprezentând camerele curate cu cea mai scăzută concentrație de particule în aer.

Echipamentele Regloplas P100S, P100M, P140S, P140M, P160S, P160M, P180S, P180M, P200S și P200M sunt conforme cerințelor de cameră curată de Clasă 6 și Clasă 7.

În realizarea unităților de temperare, Regloplas utilizează materiale speciale de izolare, care nu permit acumularea de particule, și componente compatibile cu utilizarea în camere curate, care trec printr-un proces special de curățare înainte de a fi instalate. Echipamentele Regloplas pot fi realizate în 2 versiuni:

- cu finisaj RAL 9010 neted, alb, rezistent chimic

- din oțel inoxidabil

La livrare, unitățile sunt sigilate în folie PE.

Plastics Bavaria vă pune la dispoziție întrega gamă de echipamente Regloplas pentru temperarea matrițelor, inclusiv instalarea și punerea în funcțiune, precum și servicii de mentenanță și service. Accesați secțiunea Contact pentru mai multe detalii.

Referințe: https://www.regloplas.com/en/news/news/detail/s-and-m-series-certified-for-cleanroom/

Optimizarea productivității cu până la 20% prin procesele de separare în aval

Bergneustadt, 15 iunie 2020 - Pe lângă matrițele cu canale calde, există numeroase alte aplicații în care separarea în aval dintre partea utilizabilă a pieselor și culee este inevitabilă. Adițional separării manuale, sunt utilizate fie dispozitive de prindere a culeei, valve de deviere, echipamente de separare atașate benzilor transportoare sau tamburi de separare. Deși acestea sunt tehnologii recunoscute la nivel general, există în multe companii un potențial de productivitate care râmâne de cele mai multe ori neexploatat. Iată un exemplu: În producția de piese tehnice, sunt obținute 2 piese și 1 culee per injectare. Timpul de ciclu este 7,5 secunde. Din totalul timpului de ciclu, 1,5 secunde sunt alocate colectării culeei prin intermediul unui dispozitiv. Asta se traduce într-un potențial de productivitate cu 20% mai mare dacă mijlocul de colectare al culeei poate fi instalat în aval.

Cu toate acestea, potențialul de productivitate din perspectiva proceselor de separare este realist doar dacă este utilizată tehnologia corectă în mod eficient. În acest caz, multe companii sunt deja mulțumite cu un procente de 90% pentru separare, deși există posibilitatea ca o simplă modificare în setările echipmentului existent să conducă la o creștere semnificativă a calității separării.

Tehnologia de separare potrivită depinde de mai mulți parametri. Pe lângă timpii de ciclu și numărul de cavități, geometria piesei și a culeei joacă un rol decisiv. Pentru procesele de separare în aval, o anumită diferență dimensională este întotdeauna necesară. În cele mai multe cazuri, diferențierea pieselor se face în funcție de înălțime, însă este posibilă și diferențierea în funcție de mărimea suprafeței.

Parcurgem, în cele ce urmează, principalele tipuri de echipamente de separare, evidențiind principalele caracteristici.

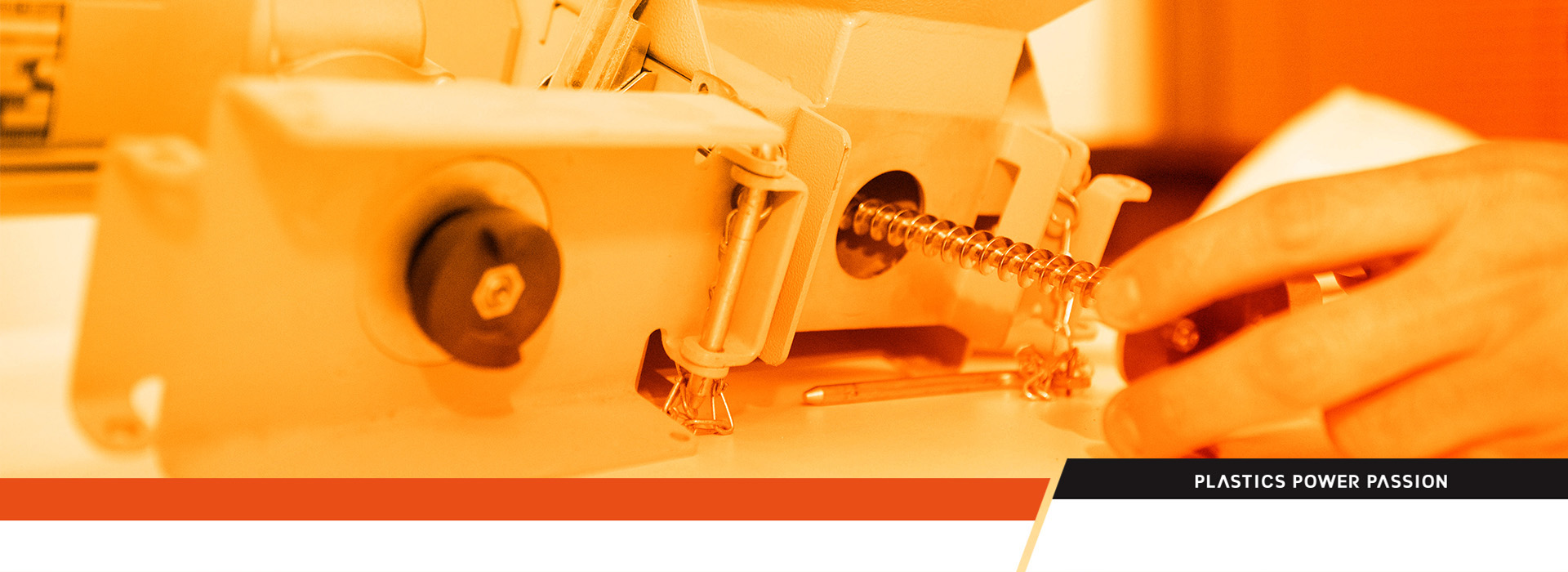

Separatoare cu șurub a pieselor

Pentru majoritatea aplicațiilor din industria maselor plastice, separatoarele cu șurub pot fi folosite cu rezultate bune. Sunt caracterizate prin montarea unei role rotative cu un profil cu șurub deasupra unei plăci fixe din metal. Spațiul de separare este determinat de distanța dintre rola cu șurub și placa din metal, unde piesele mici alunecă sub șurub, iar piesele mari sunt împinse pe margine.

Pentru a obține rate de separare optime cu aceste echipamente, sunt importante câteva caracteristici de design. Rola cu șurub trebuie să fie stabilă și susținută din ambele părți, astfel încât să păstreze aceeași distanță față de placa de descărcare pe toată suprafața și să nu se clatine. În plus, este crucial ca viteza de rotație a șurubului să poată fi ajustată conform sarcinii de separare. Unele componente necesită un proces de separare ”lent”, altele pot fi separate mai bine dacă rola cu șurub se învârte mai rapid posibil. Ideală în acest context este acționarea separată a șurubului cu protecție integrată la supraîncărcare, pentru a preveni blocarea pieselor și a îndeplini cerințele de siguranță optimă. Astfel, viteza de rotație a șurubului poate fi controlată independent de viteza benzii de alimentare. Acest aspect este în special important dacă, spre exemplu, piesele trebuie răcite înainte pe banda transportoare. Prin urmare, o viteză de transport foarte redusă concomitent cu o foarte rapidă rolă rotativă cu șurub sunt necesare pentru o rată de separare optimă. Acest lucru poate fi îndeplinit cu unități de operare independente.

Un alt aspect important îl reprezintă flexibilitatea vârfurilor, care trebuie plasate de-a lungul circumferinței șurubului și trebuie să ”desfacă” materialul care urmează a fi separat. În acet fel, piesele de dimensiuni mai mari, care au fost plasate în fața șurubului și ar putea bloca trecerea pieselor mici, sunt întotdeauna în mișcare.

Racleta flexibilă poziționată deasupra rolei cu șurub împiedică piesele să sară peste șurub în timpul alimentării – de exemplu prin intermediul unei benzi transportoare. Acestea se lovesc de racletă și sunt returnate la procesul de separare.

Separatoare cu rolă și Separatoare cu discuri

Mix-urile piesă – culee, unde, spre exemplu, culeea plată și o multitudine de piese de mici dimensiuni trebuie separate una de cealaltă, pot fi separate foarte bine cu separatoare cu rolă sau separatoare cu discuri. Culeele mai mari, plate, trec peste role, în timp ce piesele de mici dimensiuni cad între role. Aceste tehnici de separare pot fi, prin urmare, folosite pentru a separa piesele și culeea cu suprafețe diferite.

Similar separatoarelor cu șurub, accentul cade pe suportul stabil al rolelor individuale și controlul separat al vitezei pentru a obține un rezultat optim al separării. În plus, ar trebui să fie posibilă utilizarea diferitelor acoperitoare cu role. În funcție de sarcina și comportamentul pieselor, ar putea fi necesar ca acoperitoarele cu role să fie foarte antrenante sau netede.

Tamburi de separare

Tamburii de separare sunt des utilizați pentru cantități mari de material transportat sau mix-uri piesă – culee, unde mișcarea poate îmbunătăți rezultatul de separare. Prin intermediul procesului de recirculare, se poate realiza că, de exemplu, problemele cu piesele goale, unde culeea se găsește în mijlocul piesei, pot fi rezolvate și separarea se face mult mai bine decât cu atașamente de separare.

Există numeroase variante de tamburi de separare, în funcție de diferențele în geometria pieselor.

- Tamburi de separare cu role

Tamburii de separare cu role sunt utilizați pentru separarea componentelor și mix-urilor piesă - culee de înălțimi diferite. Aceștia pot fi folosiți pentru aplicații de separare variate. În această categorie intră tamburii de separare cu ajustarea individuală a spațiului de separare sau dispozitivele cu reglare centrală planetară.

Cu reglare individuală, fiecare rolă este fixată în colivia tamburului. Distanța dintre două role definește spațiul de separare. Din moment ce acest reglaj este consumator de timp, un astfel de tambur de separare este potrivit numai pentru aplicații în care o mașină este ocupată cu un articol pentru o lungă perioadă de timp sau unde câteva componente sau combinații piesă - culee similare pot fi separate cu o singură ajustare.

Tamburii cu reglare centrală a spațiului de separare sunt potriviți, pe de altă parte, dacă se va face separarea unei varietăți mari de produse, cu ajutorul unui tambur. Separarea centrală oferă avantajul unei ajustări rapide – poate fi setată la o nouă combinație de produse în doar câteva secunde. În acest caz, 2 role formează întotdeauna o pereche solid conectată, astfel încât numai fiecare al doilea decalaj între role să fie și spațiu de separare. Acest lucru reduce numărul de goluri de separare în comparație cu un tambur de separare cu reglare individuală. Prin urmare, cantitatea maximă de material trecut prin instalație este mai mică.

Pentru tamburii de separare cu role, în cele mai multe cazuri este de preferat ca rolele să fie angrenate cu ajutorul unei benzi tensionate în jurul tamburului perforat. Astfel, rezultă o mișcare contrarotativă a rolelor, ceea ce previne procesele de gripare. Adițional, rotația rolelor crește și zona de separare din interiorul tamburului perforat. Ca rezultat, atât volumul, cât și rata de separare cresc în mod semnificativ, în comparație cu tamburii de separare perforați, cu bare fixe.

-

Tamburi de separare perforați

Tamburii de separare perforați sunt utilizați în cazul în care piesele care urmează a fi separate nu prezintă diferențe de înălțime, ci de mărime a suprafeței (de exemplu monede cu diametre diferite, dar de aceeași grosime). Avantajul tamburilor perforați constă, pe de o parte, în prețul redus, iar pe de altă parte, în cantitatea ridicată de material care poate fi tranzitată. Din moment ce poate fi aleasă o distanță foarte mică între centrele găurilor, tamburul perforat constă aproape în exclusivitate din spații de separare (cu alte cuvinte, piesele de mici dimensiuni au o mulțime de oportunități de a fi separate per rotație).

Dezavantajul tamburilor perforați este acela că există o geometrie fixă a găurilor, ceea ce înseamnă că echipamentul este potrivit pentru o gamă limitată de piese. Totuși, coliviile tamburilor de separare pot fi ușor înlocuite, astfel încât să poată acoperi un spectru cât mai larg de piese.

În funcție de aplicație, mai multe materiale diferite pot fi utilizate pentru coliviile tamburilor. Pe lângă oțel și oțel inoxidabil, pot fi folosite materiale pe bază de cauciuc sau silicon, pentru a asigura cea mai bună protecție a pieselor.

-

Tamburi de separare rotativi, cu tuburi de evacuare

Tamburii cu tuburi de evacuare reprezintă un model special de tamburi rotativi de separare. În acest caz, tuburile sunt aplicate pe cercumferința tamburului, ca extensie a găurilor de separare, cu aceeași geometrie și dimensiune. Astfel, piesele în formă ”S”, de exemplu, nu vor avea o mișcare oscilantă în direcție longitudinală. Aceste piese pot plonja în tub la un capăt, dar cad înapoi în colivia tamburului.

-

Tamburi de separare dreptunghiulari

Tamburii dreptunghiulari reprezintă un tip de tamburi de separare complet independent. Aceștia au 4 spații de separare, fiecare constând în 2 suprafețe largi de 80 mm. Colivia tamburului este realizată complet din oțel inoxidabil, astfel că acești tamburi pot fi utilizați și în producția de articole de tehnologie medicală sau camere curate. Curățarea suprafețelor netede se realizează foarte ușor.

La fel ca în cazul tamburilor de separare cu role sau cu șurub, și în cazul tamburilor dreptunghiulari separarea se realizează în funcție de dimensiunile de înălțime ale pieselor. Totuși, design-ul spațiului de separare paralel cu suprafața previne plonjarea pieselor.

Spațiul de separare este ajustat prin intermediul unor fusuri filetate. Înalțimea spațiului de separare poate fi identificată și ajustată cu precizie cu ajutorul cântarelor aplicate. Acest lucru dă o mare acuratețe în repetare.

O altă caracteristică importantă a acestui tambur de separare este procesul patentat de MTF Technik, în care spațiul de separare se deschide cu fiecare rotație. Datorită unui mecanism special, spațiile de separare se deschid scurt în partea superioară. Acest fapt permite componentelor să fie separate în tamburi dreptunghiulari, care ar putea cauza probleme altor tipuri de tamburi de separare, cum ar fi blocarea pieselor în tamburii de separare cu role.

De asemenea, piese din materiale foarte moi (ex. cauciuc sau silicon) pot fi procesate foarte bine în acest tip de tamburi.

În concluzie, separarea este departe de a fi ”depășită”. Presiunea pentru micșorarea timpilor de cilcu face separarea în aval mai interesantă ca niciodată. În funcție de spectrul piesei, sisteme de separare potrivite și corect ajustate pot contribui la o creștere masivă a productivității. Investițiile în sisteme de separare se amortizează deseori în câteva săptămâni.

Referințe: MTF Technik newsletter

Calitate și precizie pentru cerințele speciale din industria medicală

Isny, 24 aprilie 2020 - Probabil că în nicio altă industrie nu sunt mai importante siguranța și precizia decât în tehnologia pentru domeniul medical și farmaceutic. La urma urmei, integritatea fizică a pacientului este primordială. Cunoașterea și implementarea standardelor aplicabile în industria medicală este esențială pentru producătorii de dispozitive medicale. Motan Colortronic are deja o vastă experiență în domeniul tehnologiei medicale, dezvoltând buncăre speciale de alimentare tip MED, cu valvă pneumatică sau cu membrană, precum și sisteme de dozare și mixare electropolișate.

ULTRABLEND medical - stație gravimetrică de dozare și amestecare

Din categoria echipamentelor dedicate utilizării în domeniul medical și farmaceutic, stația ULTRBLEND medical asigură dozarea și mixarea gravimetrică a granulelor din plastic, aditivilor și materialului reglarnulat. Acuratețea înaltă și consistența în dozare permit scăderea nivelului aditivilor fără a pierde din calitatea produsului final, până la limita inferioară de toleranță, economisind materie primă și bani.

ULTRABLEND medical poate fi montată direct pe mașini de injecție sau extrudere de dimensiuni mici. Toate ingredientele sunt dozate cu acuratețe și cântărite unul după celălalt într-un buncăr de cântărire. De aici sunt transportate în camera de amestecare, unde sunt mixate omogen.

Suprafețele de la interiorul și exteriorul stației ULTRBLEND medical sunt realizate din oțel inoxidabil electropolișat.

Echipamentele sunt dotate cu sistem de control GRAVInet GC, prietenos cu utilizatorul, care asigură operarea ușoară și rapidă cu ajutorul unui ecran tactil color. Funcțiile complete pentru gestionarea proceselor și a rețetelor oferă posibilități de raportare pentru asigurarea calității, afișând grafic datele de proces.

Măsurarea gravimetrică exactă și controlul fluxului de material garantează dozare și amestecare optimă. Acuratețea cântăririi nu este afectată de vibrațiile mașinii de procesare, aceasta fiind trecută printr-un algoritm special. O cameră de amestecare hemisferică previne zonele moarte și asigură un amestec omogen.

Cu ajutorul tehnologiei LINKnet disponibilă pentru echipamentele dezvoltate pentru fabricarea dispozitivelor medicale, există posibilitatea generării juranelor de audit pentru asigurarea managementului calității și al înregistrărilor efectuate pe utilizator. Totodată, Motan Colortronic a dezvoltat și soluții individuale pentru toate celelalte linii de producție, în vederea alinierii la standardele speciale ale industriei medicale.

În contextul social și economic actual, încrederea în soluțiile livrate de industria medicală este unul dintre cei mai importanți factori pentru gestionarea eficientă a acestuia. Lucrând cu furnizori experimentați, care se aliniază directivelor internaționale din domeniul medical și farmaceutic, marii producători de echipamente medicale răspund cu promptitudine și eficiență oricărei provocări.

Noul separator de metale Sesotec RAPID PRO-SENSE - mai multă valoare adăugată prin creșterea timpului de funcționare, concomitent cu reducerea costurilor.

Schönberg, 05 martie 2020 - Sesotec extinde gama de separatoare de metale, pentru materiale care au cădere liberă, cu un nou echipament: RAPID PRO-SENSE 6. Acesta este optimizat pentru aplicații în industria maselor plastice, în special pentru producătorii de material granulat și materiale compozite.

Separatoarele de metale au utilitate în asigurarea calității produsului final din perspectiva materiei prime. Compania Sesotec este specializată în dezvoltarea de echipamente pentru detectarea metalelor, având peste 40 de ani experiență în domenii precum industria maselor plastice, industria alimentară și procesele de reciclare. Noul echipament RAPID PRO-SENSE 6 aduce plus-valoare întregului portofoliu al producătorului, fiind compatibil și cu aplicații care implică materiale abrazive. Detectarea și separarea particulelor metalice se face cu foarte mare acuratețe, iar funcția Jurnal al înregistrărilor permite trasabilitatea completă a procesului.

RAPID PRO-SENSE 6 a fost proiectat pentru a permite rezistența la uzură și adaptarea la cerințele specifice ale companiilor care activează în industria de prelucrare a maselor plastice, indiferent dacă este vorba despre producție sau import - export de bunuri. Acesta contribuie și la creșterea fiabilității procesului în derulare, operațiunile de curățare realizându-se într-un timp foarte scurt și fără a fi necesare unelte sau instrumente suplimentare, chiar și în cazul instalațiilor complexe. Astfel, acesta este ideal în producția de material compozit, unde schimburile de culoare sunt frecvente și este necesar ca timpii de curățare sa fie foarte scurți. Opțional, echipamentul poate fi dotat cu duze pentru curățarea interioară cu apă.

Timpii foarte scurți în care echipamentul este oprit pentru curățare implică un timp mai mare în care echipamentul funcționează, contribuind astfel la reducerea costurilor cu resursele umane, creșterea disponibilității liniei și eficientizarea procesului de producție.

Echipamentele RAPID PRO-SENSE 6 sunt dotate cu interfață Ethernet, permițând schimburi de date în procese IoT (Internet of Things). În acest fel, toate informațiile și instrumentele necesare efectuării analizelor de management și optimizare a celulelor de producție sunt la dispoziția producătorului.

Plastics Bavaria vă pune la dispoziție întreaga gamă Sesotec de echipamente pentru detectarea și separarea metalelor, iar specialiștii noștri sunt întotdeauna pregătiți pentru a veni cu soluțiile care să răspundă în mod eficient cerințelor dumneavoastră.

Putere optimizată, adaptabilitate crescută și o soluție durabilă pe piața logisticii cu noul GX 1300

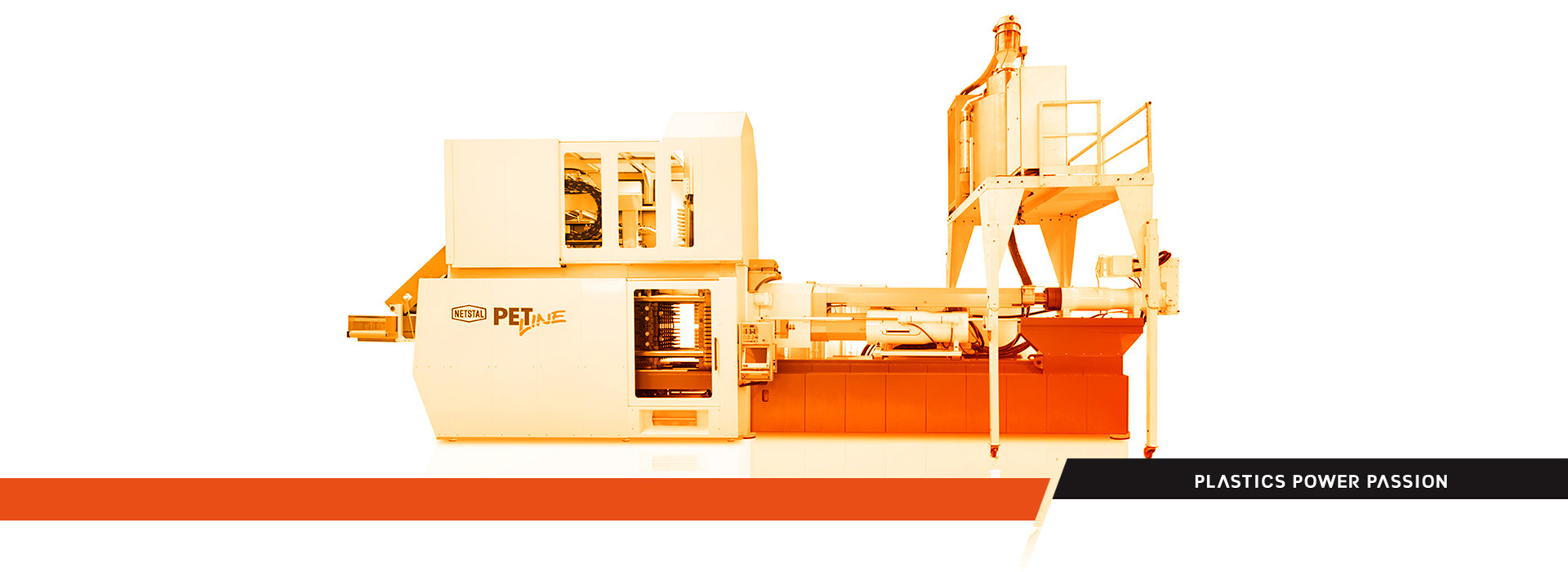

München,14 Decembrie 2020 – Krauss Maffei extinde seria GX - mașini de injecție mase plastice – cu un model optimizat ce asigură o ușoară adaptabilitate la cerințele specifice activităților de fabricație din diferite domenii industriale, printre care se numără și cea medicală, farmaceutică, ambalaje și auto.

Prin intermediul modelului GX 1300, Krauss Maffei – lider global ce oferă soluții în domeniul injecției de mase plastice, automatizări și extrudare - intenționează să acapareze o mare parte din industria ambalajelor și în același timp propune o soluție viabilă pentru transportarea și depozitarea mărfurilor. Din punct de vedere economic și al practicabilității operațiunilor logistice, folosirea lăzilor de carton nu reprezintă o procedură sustenabilă sau durabilă datorită uzurii rapide și posibilității majore de deteriorare a acestora în timpul transportării bunurilor. Liderul din industria maselor plastice propune mașina de injecție GX 1300 pentru producerea de lăzi pliabile de unică folosință sau reutilizabile, propunere ce va genera beneficii pe termen lung pentru producătorii și transportatorii de bunuri. Prin intermediul noului model este posiblă realizarea economiei de scară, generarea unor costuri mai scăzute de producție, protejarea produselor transportate, controlul total asupra calității materiilor prime folosite, un proces de producție cu un consum redus de energie, durata lungă de viață și rezistența lăzilor, maximizarea ciclurilor de transport și nu în ultimul rând, minimizarea costului specific transportării produselor și a volumului de stocare.

Adaptabilitatea de care dă dovadă noul model, face posibilă fabricarea lăzilor de diferite dimensiuni și varietăți de calitate. Spre exemplu, producția de lăzi pliante reutilizabile necesită procesarea unei cantități mari de material rezistent și robust în timpi de ciclu relativ scurți. Sistemul de plastifiere și șnecul de tip HPS integrate în modelul GX 1300 asigură dozarea eficientă și rapidă a materialul topit și garantează o calitate excelentă, omogenă a topiturii, crucială pentru realizarea pieselor finite de genul lăzilor pentru transportul peturilor.

Tehnologia Guide X – un mecanism de ghidaj precis ce permite absorbirea șocurilor și protejarea ghidajelor – și opțiunea Speed, permit execuția mișcărilor rapide de inchidere a unității, o precizie maximă și reducerea timpilor de ciclu, făcând noul model potrivit pentru producția lăzilor de dimensiuni mari. De asemenea, personalizarea lăzilor cu decorațiuni individualizate este posibilă prin solutia IML.

Modele din seria GX, inclusiv GX 1300, dispun de următoarele opțiuni suplimentare:

- Pachetul APC plus (Adaptive Process Control) - asigură corectarea automată a parametrilor de injecție conform influențelor de proces și ambient

- Pachetul Blue Power - integrat pentru asigurarea eficienței energetice specifică procesului de producție

Prin extinderea portofoliului de produse și introducerea noului GX 1300, Krauss Maffei aduce un plus de flexibilitate și accesibilitate pe piața maselor plastice și de asemenea, numeroase beneficii asociate activităților de logistică.

Referințe: Articol Produs