Noutăți Plastics Bavaria

Noutăți - Plastics Bavaria

Unitatea de comandă a temperaturilor variabile REGLOPLAS VARIO folosită în tehnologia de fabricație a pieselor injectate și compozite poate fi adaptată în funcție de aplicație.

St. Gallen, 19 Decembrie 2017 – Sistemul VARIO este utilizat împreună cu unități de temperare Regloplas standard, fiind implementat modular. Dispozitivele de control a curgerii pe tur și retur reduc la minimum pierderile de energie și oferă faze optimizate de încălzire și răcire.

Utilizarea modulară conferă flexibilitate

Prin VARIO, REGLOPLAS oferă soluția ideală cerințelor clientului. Unitatea de comandă poate fi echipată cu 2 unități de temperare, necesare producției cu temperaturi variabile. Astfel, REGLOPLAS poate oferi soluții flexibile, adaptate cerințelor clientului, fără a folosi un echipament special dedicat.

Costuri reduse prin economii

Deoarece VARIO separă circuitele de apă rece și apă caldă, fazele de răcire și încălzire sunt mai scurte, iar consumul de energie mai scăzut. Construcția modulară permite amplasarea într-un spațiu redus, permițând reducerea pierderilor de energie pe circuitele de tur și retur.

Aplicații multiple datorită spectrului larg

Unitatea VARIO se poate folosi împreună cu toată gama de unități de temperare REGLOPLAS. Gama acoperă aplicațiile cu apă de până la 200°C și cu ulei de până la 300°C. Sistemul este stabil și durabil, putând fi folosit atât în procesele de injecție cu materiale standard, cât și în cele cu materiale compozite. Concepția și dimensionarea canalelor din matrițe sunt deosebit de importante în folosirea cu succes a unităților de temperare dinamică, ele trebuind să urmărească în permanență contururile.

Universal adaptabile

Gama de produse REGLOPLAS include unități de temperare deosebit de performente cu transfer de căldură pe apă și ulei – atât echipamente standard cât și speciale, concepute pentru clienți – cât și diferite sisteme de comandă și accesorii suplimentare. Unitățile REGLOPLAS au standarde universale de utilizare, totuși toate sistemele pot fi adaptate perfect cerințelor clienților, indiferent de piață. VARIO extinde gama opțiunilor sistemului de comandă RT100, permițând schimbări rapide și flexibile între «rece» și «cald» în procesul de temperare vario termic.

Unitățile de comandă REGLOPLAS VARIO – ușor de folosit

REGLOPLAS AG – este garanția calității și inovației. REGLOPLAS s-a specializat de peste 50 ani în dezvoltarea și producția de unități de temperare. Clienții beneficiază de experiența firmei și know-how extraordinar în materie de consiliere, dezvoltare și posibilități de aplicare. Cu sediul în St. Gallen, firma garantează fiabilitatea deosebită, precizia și calitatea elvețiană. Compania este activă la nivel global, dar Service Plastics Bavaria este aproape de dvs., având răspunsuri la toate întrebările.

VARIO pe scurt:

- Sistem robust, aplicații personalizate la costuri reduse pentru procese de temperare vario termice cu apă de până la 200°C.

- Sistem flexibil pentru aplicații vario termice și clasice prin folosirea modulară a unităților de temperare standard.

- Aplicații vario termice cu dispozitive care permit reducerea pierderilor de energie pe circuitele de tur și retur. Este disponibilă o opțiune suplimentară sub forma unei baterii energetice pentru reducerea costurilor.

- Economie de energie, faze de încălzire și răcire mai scurte datorită separării circuitelor de apă rece și caldă.

- Cosntrucție robustă și durabilă.

METRO G este cea mai cuprinzătoare și flexibilă gamă de alimentatoare cu granule material de pe piață. Combină cele mai bune variante dintre cele două game de alimentatoare granule material - Colortronic și Motan.

Isny, 20 Noiembrie 2017 – Fie simplu sau deosebit de complex, sistemul modular METRO G oferă o soluție individuală adaptată cerințelor dumneavoastră.

Concept modular

Toate alimentatoarele de material sunt complet modulare și pot fi folosite pentru diferite cantităţi și specificaţii, în funcție de aplicație. Există nu numai alimentatoare de volume diferite, dar și diferite dimensiuni de intrare și ieșire pentru materialul granulat care pot fi cu precizie adaptate cantităților transportate în funcție de distanță.

Versiunea de alimentator pentru mașina de injecție

Este disponibilă o versiune de alimentator pentru mașină de injecție, perfectă pentru transportul materialelor higroscopice în cantități mici sau în cazul spațiului limitat. Modulul de descărcare al alimentatorului nu are clapetă de evacuare, iar unitatea trebuie montată direct pe gura de alimentare a mașinii de injecție. Avantajul constă în lipsa buncărului de alimentare, mașina folosind foarte puțin material. Acest lucru este deosebit de important în cazul materialelor uscate, deoarece timpul de stocare al materialului are valoare minimă absolută.

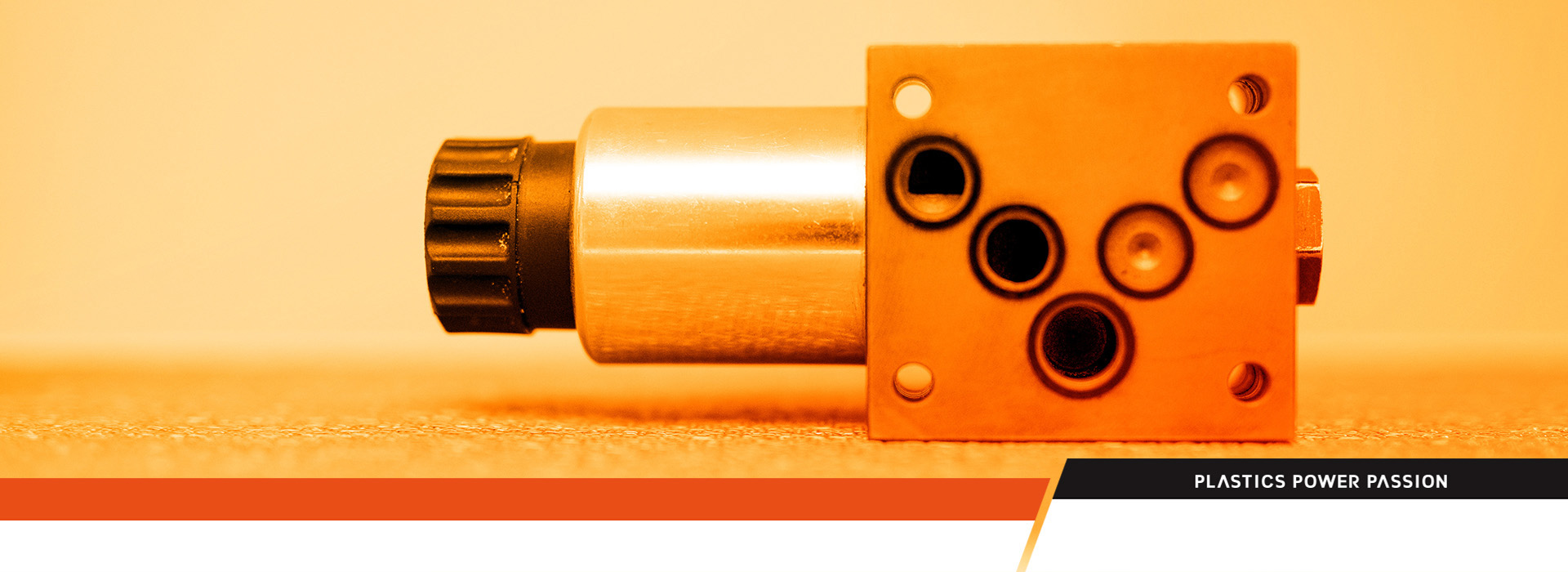

Ventil de vacuum având curăţare prin implozie

Ventilul de vacuum garantează transportul constant și stabil al materialului, reducând costurile de întreținere. Sita filtrului este curățată automat prin implozie după fiecare ciclu de alimentare. Deoarece alimentatorul de material este etanș, capacitatea sa de transport rămâne stabilă și nu există praf în jurul unității.

Clapete interschimbabile de intrare a materialului

Având capacitate optimă de transport și uzură minimă, clapetele de intrare ale alimentatorului de material sunt ușor de îndepărtat și, în funcție de aplicația dvs., pot fi schimbate. Clapetele asigură funcționarea mai multor alimentatoare într-un sistem. Acestea limitează cantitatea de vacuum necesară pentru un grup de alimentatoare conectate la o stație de cuplare. Astfel, nu trebuie instalate ventile de reținere a materialului provenit de la stația de cuplare, care ar determina o reducere a capacității de transport și o abraziune crescută a materialului.

Modul de desprăfuire

Garantează calitatea deosebită a materialelor în cazul aplicațiilor speciale. Modulul de desprăfuire îndepărtează direct la alimentator praful și alte particule fine din materialele plastice performante, trimițându-le prin fluxul de aer către filtrul central de praf. Aceste materiale scumpe pot fi prelucrate imediat după desprăfuire.

Avantajele sistemelor centralizate de transport granule

- Economie de materiale - o reducere de cel puțin 1-2% a costurilor materiilor prime ca urmare a reducerii pierderilor și a contaminării.

- Economii în manipularea materialelor - prin centralizarea depozitării materialelor se reduce considerabil costul manipulării acestora.

- Sistemele centralizate Motan necesită o mentenență mai ușoară decât a sistemelor independente, precum și costuri de întreținere mai mici.

- Mai mult spațiu - un sistem centralizat de alimentare cu material reduce spațiul de producție, permițând amplasarea unor mașini de injecţie suplimentare și având ca rezultat o zonă organizată de depozitare.

- Siguranța și curățenia – pierderi reduse de materiale, nu necesită curățarea filtrelor alimentatoarelor de pe mașini și stivuitoare pentru transportul materialelor, astfel că zona de producție este mai curată și mai sigură pentru personal.

- Economie de energie - un sistem centralizat de transport utilizează aproximativ 80% mai puțină energie în comparație cu sistemele independente dedicate mașinilor.

Motan este un furnizor important la nivel mondial de sisteme centralizate complexe de alimentare cu material. Fiecare sistem este conceput astfel încât să se potrivească nevoilor companiei dvs., ținând cont de factori cum ar fi cantitatea prelucrată, tipurile de materiale și dispunerea fabricii. O gamă largă de alimentatoare cu o varietate de opțiuni de transport, comenzi, suflante și tehnici de filtrare permit crearea unui sistem optim pentru fiecare aplicație.

Separarea pieselor injectate în matriță este mai eficientă din punct de vedere energetic și al costurilor prin monitorizarea digitală a circuitelor de vacuum la noua generație de roboţi LRX cu sarcini mici de la KraussMaffei.

München, 30 octombrie 2017 – Noul sistem de comandă a vacuumului monitorizează în mod activ consumul de aer comprimat și identifică mai devreme pierderile acestuia. Funcția suplimentară de oprire a suflării ușurează depozitarea pieselor mici.

Asemănător unui mecanism automat de pornire-oprire

Noua monitorizare a vacuumului funcționează complet digital și conține cele trei funcții: economisirea, detectarea pierderilor și oprirea suflării aerului. Funcția de economisire a aerului este comparabilă cu mecanismul automat de pornire – oprire a unui automobil de ultimă generație. Asemeni unui autoturism care economisește energie prin oprirea motorului la semafor cu ajutorul unei funcții de pornire – oprire a acestuia, în automatizare este generată numai cantitatea de vacuum necesară într-un ciclu. În total se obţine o economie de până la 95% din necesarul de aer comprimat. Sistemul de comandă oprește generarea de vacuum după atingerea unui prag prestabilit. Dacă nivelul vacuumului scade în timpul perioadei de menținere, valoarea setată este restabilită printr-un impuls scurt.

Noua monitorizare digitală a vacuumului este complet integrată în modelele standard ale sistemului de comandă MC6. Toate valorile circuitului de vacuum sunt, prin urmare, memorate în programul specific. Acest lucru, la rândul său, permite mai ușor schimbarea programului robotului, făcând inutil accesul la comutatorul digital de presiune.

Funcții suplimentare – detectarea pierderilor și oprirea suflării aerului

Funcția suplimentară a supravegherii pierderilor de aer înregistrează neregularitățile mecanismului automat de pornire – oprire și le transmite sistemului de comandă MC6. Aceasta indică din faza incipientă circuitele de vacuum cu pierderi sau dispozitivele defecte de aspirație. Din acest motiv, noua monitorizare a circuitelor de vacuum funcționează ca un sistem suplimentar de detectare timpurie și susține service-ul proactiv al sistemului (întreținere predictivă).

A doua funcție suplimentară, oprirea suflării aerului, face ca depozitarea controlată a componentelor mai mici de pe banda transportoare să fie mai ușoară prin oprirea specifică a suflării. Acest lucru crește eficiența ciclului de producție și optimizează procesul de automatizare. La expoziția comercială Fakuma 2017, un robot LRX 150 montat pe o maşină de injecţie CX 200-750 cu o forță de strângere de 2000 kN a realizat această sarcină. Variantele pentru o consolă de jocuri în diverse versiuni de design au fost create într-o matriță cu mai multe cavități. Robotul LRX 150 extrage componentele și le aruncă într-un pachet aflat la baza recipientului de colectare a culeei. Pe baza funcției de oprire a suflării aerului acest lucru se întâmplă mai rapid și mai eficient.

Mai modulară și mai eficientă: noua generație de roboți LRX cu sarcini mici

Noua generație de roboți liniari cu sarcini mici de la KraussMaffei prezintă un nou concept progresiv cu panoul de comandă descentralizat și axa X de sine stătătoare. Acestea oferă o flexibilitate mărită în cazurile simple de retrofit al senzorilor sau de extindere a circuitelor de aer. Dispozitivele de antrenare cu pinion și cremalieră utilizate în locul curelelor dințate oferă mișcări rapide, de înaltă precizie pe toate axele. Un concept de protecţie termică revizuit pentru componente electronice cu clasa IP54 completează noul concept și oferă un timp sporit de funcționare în siguranță. Noii roboţi LRX 50, LRX 100 și LRX 150 pot fi combinaţi individual cu toate tipurile de mașini de injecţie hidraulice și electrice având forțe de închidere de la 350 la 6500 kN.

Între 7-9 iulie 2017 a avut loc în România evenimentul Plastics Forum, un concept unic implementat de Plastics Bavaria. Conceptul forumului este un mix între conferinţe de specialitate orientate pe soluţii practice şi un spaţiu expoziţional cu utilaje în funcţiune.

Braşov, 20 Septembrie 2017 – Scopul acestui eveniment bienal a fost acela de a prezenta live tehnologii şi soluţii de ultimă oră pentru cei peste 260 de clienţi din marile corporaţii din ţară, dar şi schimb de idei și oportunități de afaceri.

Timp de un weekend, Plastics Bavaria a realizat imposibilul: a construit o fabrică de mase plastice la munte, în faţa unui hotel situat la 1400 m altitudine, într-un cort de 500 mp, cu peste 35 de echipamente destinate prelucrării maselor plastice. Performanţa reuşită este extraordinară, deoarece nimeni nu a mai realizat acest concept până acum, deoarece variaţiile de temperatură influenţează în mod direct producţia.

Plastics Forum a fost structurat în două mari segmente pentru ca informaţiile teoretice prezentate în cadrul conferinţei să fie demonstrate şi practic în fabrica construită în cort, timp de 2 zile. Cei peste 260 de invitaţi au participat la o conferinţă în care au fost prezentate soluții eficiente pentru optimizarea, dezvoltarea şi modernizarea capacităţilor de producţie, asistând la prezentări live şi demonstraţii ale echipamentelor expuse în fabrica creată la munte.

În cadrul evenimentului au fost expuse 3 mașini de injecție, sistem de dozare și uscare materii prime, roboţi multi ax, 8 unități de temperare matriţe, sistem de răcire complet, 2 granulatoare de diverse dimensiuni, 2 benzi transportoare, separatoare diverse și alte echipamente periferice.

Toate aceste echipamente au fost vizionate în timpul demonstraţiilor de reprezentanţi ai companiilor de top din industria de mase plastice din ţară: Quin, Valeo Lighting Injection, Elba Lighting, Metaplast, Continental Powertrain, Ronera Rubber, Marquardt, Bosch Rexroth, DeLonghi, Arctic şi Teraplast.

Tehnologie de vârf și soluții personalizate

În acest cadru plăcut şi util, Motan Colortronic a prezentat tehnologii și echipamente performante, alături de KraussMaffei, Regloplas, Reglochill, Rapid, MTF Technik si Sesotec.

Pe lângă prezentările de succes ţinute de domnul Carl Litherland, Head of Group Marketing, un punct central al întregii prezentări Motan a fost controlul de la distanţă al fabricii aflate la 2000 km prin intermediul LinkNet. Această tehnologie este extrem de utilă, deoarece reduce timpul de producţie şi permite controlul fabricii din exterior (alimentarea maşinilor sau consumul de material), chiar şi atunci când eşti plecat. Un alt punct de interes în cadrul Plastics Forum a fost şi prezentarea uscătorului Luxor EM A care reprezintă un salt în industria de mase plastice, deoarece reuneşte componentele de sistem într-o mini-celulă de producţie, făcând posibilă creşterea preciziei şi a productivităţii.

Un mare succes în cadrul Plastics Forum a fost şi prezentarea softului performant APC Plus de către KraussMaffei, programul care autoreglează maşinile de injecţie şi cu care au fost produse în timp real piese tehnice de mare precizie (componente auto, ornamente şi componente de tablouri electrice).

Variaţiile de temperatură şi umiditatea au influenţă directă asupra calităţii şi preciziei matriţelor, dar echipamentele KraussMaffei au scos piese ideale, iar componentele Motan au făcut faţă cu brio într-un cadru de lucru cu condiţii atât de nefavorabile. Vizitatorii au putut să constate precizia echipamentelor testate, tehnologia de ultimă oră dintre KraussMaffei şi Motan reprezentând încă un plus adus evenimentului.

La Plastics Forum a fost lansată în premieră, în România, maşina de injecţie PX complet electrică produsă de KraussMaffei. Cu o construcție personalizată și posibilitate de adaptare în orice moment, această serie definește tehnologia de ultimă oră în orice ramură industrială și în orice aplicație, iar avantajele prezentate sunt uluitoare: modularitate, eficiență maximă, tehnologie de comandă de înaltă precizie, construcție ergonomică cu o flexibilitate maximă și accesibilitate optimă.

Regloplas, un alt partener important, a completat maşinile de injecţie din fabrica creată cu 8 unități de temperare matriţe, iar Reglochill a prezentat un sistem de răcire complet acre a deservit toate exponatele.

Nu în ultimul rând, Rapid a avut o prezentare foarte interesantă despre modul de reciclare al maselor plastice şi importanţa alegerii cu atenţie a echipamentelor pentru reciclare, iar Sesotec a prezentat marele beneficiu al eliminării contaminărilor metalice prin creşterea productivităţii.

Networking în interiorul comunității de mase plastice din România

Plastics Forum a reunit cei mai buni furnizori, fiecare aducând un mare plus din domeniul lor de activitate.

Marele beneficiu al polarizării vârfurilor din industrie în cadrul evenimentului sunt ultimele dezvoltări din domeniu (LinkNet de la Motan, Blue Box, Plastics 4.0 sau maşina complet electrică PX de la KraussMaffei), precum şi schimbul valoros de idei și oportunități de afaceri faţă de care reprezentanţii companiilor și-au declarat entuziasmul.

Organizat la standarde ridicate, Plastics Forum facilitează interacțiunea dintre companii și producători şi consolidează ideea de comunitate care să aducă beneficii industriei româneşti de mase plastice.

Particulele mici de metal existente în materialele plastice topite produc adesea defecţiuni costisitoare ale mașinilor de injecție, extruderelor și ale mașinilor de suflare. Cantitatea acestor contaminări metalice crește pe parcursul măcinării materialului regranulat. Drept urmare, înfundarea duzelor, filtrelor și canalelor calde poate duce la oprirea producției și întârzierea livrărilor.

Schönberg, 15 Septembrie 2017 – Separatorul de metale PROTECTOR este instalat direct pe gura de alimentare a mașinii de injecție, extruderului sau mașinii de suflare și detectează toate contaminările metalice magnetice și nemagnetice (oțel, oțel inoxidabil, aluminiu etc.) chiar și atunci când sunt încastrate în produsul final. Particulele metalice sunt eliminate prin unitatea de separare "Quick-Flap".

Beneficii:

- Detectează și separă incluziunile de metale magnetice și nemagnetice, chiar și atunci când sunt încastrate în produs;

- Reduce defectele costisitoare ale matrițelor și mașinilor și întreruperea producţiei;

- Asigură calitatea produsului;

- Previne reclamațiile clienților și întreruperile tehnologice, chiar și pentru perioade scurte de timp.

Avantaje:

- Sensibilitate maximă pentru toate metalele cu protecție ridicată împotriva vibrațiilor și a câmpului electric;

- Separatorul de metal brevetat garantează o funcționare fiabilă în condiții de siguranță, chiar și atunci când se lucrează cu cantități mari de material măcinat (praf);

- Design-ul compact și spațios permite o instalare rapidă;

- Plăci adaptoare disponibile (opțional) pentru diferite modele de benzi transportoare și mașini;

- Calibrare automată sau manuală a sensibilității (nu estepreinstalată!)

- Funcționare ușoară prin parametrii prestabiliți;

- Pierderi minime de material bun prin unitatea de separare "Quick-Flap" și duză venturi;

- Contaminările metalice sunt respinse printr-un sistem închis cu tavă de colectare și tub spiralat (2 m, opțional).

Cea mai recentă inovație iNOEX este sistemul portabil WARP Portable care funcţionează pe baza tehnologiei Terahertz. Acest nou tip de dispozitiv furnizează valori reale ale măsuratorilor (grosime pereţi, diametre interioare/exterioare ale tubulaturii) prin afișarea acestora pe ecranul LCD, după amplasarea sa pe tubulatură cu ajutorul dispozitivului de centrare şi simpla apăsare a unui buton.

Melle, 31 August 2017 – Tehnologia Terahertz presupune folosirea unui dispozitiv de emisie-recepție dezvoltat de iNOEX și a unui procesor THz integrat de ultimă generație. Dispozitivul alimentat cu baterii a fost conceput special pentru cerințele întâlnite în procesul de producție al țevilor extrudate de dimensiuni medii și mari și permite măsurarea de grosimi ale pereţilor de cel puțin 5 mm cu o precizie de 50 μm.

Designul ergonomic modern al WARP Portable oferă maximum de confort pentru utilizatori. Prin operarea foarte simplă în orice regim de temperatură, WARP Portable permite măsurători precise şi rapide.

Beneficii:

- Informații detaliate despre produs (grosimea peretelui, diametrul interior/exterior, excentricitatea, ovalitatea);

- Înregistrarea datelor, inclusiv marcajul temporal și poziția de măsurare pe circumferința țevii;

- Transmisia de date prin WLAN sau USB către alte dispozitive (telefoane inteligente, tablete sau PC-uri);

- Măsurarea rapidă (în doar câteva secunde);

- Măsurarea precisă independentă de regimul de temperaturi;

- Dispozitive de centrare interschimbabile;

- Întreținere redusă;

- Design robust, antistatic (IP 54);

- Operare simplă.

WARP Portable este livrat cu două dispozitive de centrare interschimbabile, unul pentru diametre mari, celălalt pentru țevi de dimensiuni medii. Livrarea se face într-o cutie robustă din plastic. Bateria tip Ni-MH are un timp de funcționare de până la 10 ore.

Pentru a usca materiale higroscopice în cantități mici sau pentru aplicații individuale, Motan Colortronic a dezvoltat uscătoarele mobile cu aer uscat LUXOR E A și LUXOR EM A. Uscătorul compact este echipat cu un buncăr de uscare permanent de 60, 100 sau 150 de litri.

Isny, 20 Iulie 2017 – Modelele LUXOR E A ale noii game sunt concepute pentru a fi conectate la sistemele de transport existente. Alternativ, ele pot fi echipate cu propriul alimentator.

Uscătoarele LUXOR EM A, pe de altă parte, sunt unităţi mobile şi independente, fiind suficiente, de exemplu, pentru aplicaţii izolate. În varianta standard, acestea sunt echipate cu un modul integrat de uscare cu aer uscat și o suflantă cu canal lateral, precum și cu un mic filtru monitorizat de protecţie a suflantei ciclonului. Filtrul ciclonului constă dintr-un cartuș filtrant ușor de curățat și dintr-un recipient transparent de colectare a prafului. Tubulatura pentru transportul aerului uscat cu îmbinări rigide ale furtunelor asigură protecția cutiei de aspirație față de aerul din mediul înconjurător și umplerea ei cu aer uscat. Acesta este motivul pentru care materialul poate rămâne în cutia de aspirație chiar și în perioadele de întrerupere a funcţionării, deoarece continuă să fie un mediu uscat, ce protejează materialul împotriva reabsorbţiei umidităţii.

Uscătoarele versiunea LUXOR EM A au până la trei alimentatoare de material METRO-G pentru operare, cu scopul de a alimenta buncărul de uscare și până la două mașini de injecție. Opțional, pot fi instalate alimentatoare de material METRO-G cu o valvă proporțională METROMIX, astfel încât materialul regranulat produs să poată fi uscat și imediat returnat procesului de injecție. Pentru reglarea cantității de material regranulat, valvele proporționale sunt integrate în comenzile unității.

Noile uscătoare funcționează într-un ciclu de proces închis în combinație cu regenerarea controlată în funcție de temperatură. De asemenea, poate fi instalată opțiunea de regenerare controlată în funcție de punctul de rouă. Procesul de uscare cu ciclu închis are un beneficiu uriaș şi anume faptul că uscătoarele continuă să funcționeze stabil chiar și la un conținut ridicat de umiditate din mediul înconjurător, deși poate fi necesar un punct de rouă scăzut.

Ambele zone de uscare sunt controlate și operate prin comenzile LUXORnet EM, care sunt de asemenea noi. Acestea sunt operate printr-un panou tactil color cu instrucțiuni de utilizare ilustrate. Toate funcțiile pentru uscarea, transportul și funcționarea valvelor proporționale pot fi setate cu ușurință. Un temporizator săptămânal este, de asemenea, integrat.

Operarea este ușor de utilizat după o repornire: Angajații trebuie doar să selecteze materialul care trebuie uscat și să pornească sistemul. Umplerea recipientului de uscare și pre-uscarea specifică a materialului are loc automat. Unitatea va semnala când poate fi pornită producția. Împreună cu baza de date integrată cu parametrii de uscare a peste 70 de tipuri de plastic, o a doua bază de date este disponibilă pentru client, având sloturi libere pentru parametrii de până la 50 de materiale.

Prin intermediul unei interfețe Ethernet, uscătoarele pot fi integrate în rețelele existente. Aceasta înseamnă că toate funcțiile pot fi operate de la un sistem de comandă central. Datele sistemului de uscare pot fi, de asemenea, colectate centralizat.

Ambele familii de uscătoare pot fi echipate cu opțiuni deja cunoscute din sistemele de uscare mai mari, de exemplu cu un indicator de punct de rouă, regenerare în funcție de punctul de rouă sau cu tehnologie de economisire a energiei ETA plus® cu reglare automată a debitului de aer și reducerea temperaturii.

Motan Colortronic livrează uscătoarele cu toate opțiunile alese preinstalate. Toate funcțiile sunt testate anterior și setate din fabrică. Numai alimentatoarele de material trebuie să fie setate după livrare. După o instalare rapidă, uscătoarele cu aer uscat sunt gata de utilizare. Designul compact al uscătoarelor constituie un avantaj în ceea ce privește funcționarea lor flexibilă. Cu o lățime de numai 60 cm, acestea pot fi folosite chiar și în cele mai înguste spații de producție.

Fie că este vorba de material pulbere, granulat, regranulat sau sub formă de fulgi sau fibre, SPECTROFLEX V este noua unitate de dozare volumetrică pentru procese continue, concepută pentru aplicații diverse.

Isny, 27 iunie 2017 – În cazul în care culoarea materialului, caracteristicile curgerii sau dimensiunea granulelor trebuie modificate, sistemul unic SPECTROFLEX V Motan oferă o modalitate simplă de a schimba materiale în mai puțin de un minut, fără a fi nevoie de unelte.

SPECTROFLEX V poate fi modificat cu ușurință în mai puțin de un minut!

Modulele de schimb cu singur sau dublu șnec, precum și buncărul de alimentare ușor de curățat, permit schimbări rapide și ușoare de materiale, reducând astfel timpii de oprire a producției. Un alt avantaj important al SPECTROFLEX V: alimentatorul de material montat pe capacul buncărului nu trebuie să fie înlăturat în timpul schimbării materialului. Rezultă o eficiență mai mare și o durată mai scurtă de oprire a producției.

Datorită funcționării rolelor ajutătoare, materialele care nu curg liber, precum şi cele fragile, nu mai sunt o problemă. Acționat de un motor independent și conceput pentru 48 de setări diferite, SPECTROFLEX V oferă o precizie ridicată a dozării pentru o gamă largă de materiale - chiar și pentru cantități mici de dozare, iar designul special al rolelor eliptice oscilante prelungește durata de viață a buncărelor de material din poliuretan.

SPECTROFLEX V este echipat cu un ecran tactil intuitiv pentru o comandă ușoară, fără probleme. Integrarea într-o rețea CONTROLnet existentă este posibilă printr-o interfață Ethernet - ca opțiune, comanda alimentării poate fi, de asemenea, integrată în reţea.

Noua unitate de dozare SPECTROFLEX V este o opțiune eficientă şi rentabilă pentru procese continue, având comanda compatibilă cu rețeaua și poate fi oferită clienților.

Pregătirile pentru cea de-a treia ediţie Plastics Forum sunt în plină desfășurare! În perioada 7-9 iulie 2017, într-un spaţiu expoziţional de 500 mp, creat special pentru participanţi, vom prezenta „live” peste 35 de echipamente din domeniul injecţiei de mase plastice.

Braşov, 10 Iunie 2017 – Plastics Forum este o ocazie unică de a intra în contact cu tehnologii de ultimă oră şi demonstrații practice pe echipamentele expuse. Timp de un weekend, veţi avea şansa să interacționaţi și să purtaţi discuții utile cu cei mai importanţi furnizori din branşă, să construiţi relații noi de parteneriat şi să faceţi schimb de experienţă.

Suntem încântaţi să îi avem alături şi la această ediţie pe cei mai renumiţi furnizori cu ajutorul cărora vom prezenta soluții eficiente pentru optimizarea, dezvoltarea şi modernizarea capacităţilor de producţie: KraussMaffei, Motan Colortronic, Regloplas, Reglochill, Rapid, Sesotec etc.

Tehnologie de vârf și soluții personalizate

Ediţia din acest an va fi un câştig pentru toţi participanţii datorită soluţiilor şi tehnologiilor inovatoare prezente în spaţiul expoziţional de 500 mp. Participanţii vor asista la demonstraţii prin intermediul cărora vor primi informaţii legate de cele mai moderne şi eficiente soluţii destinate reducerii consumului energetic, creşterii productivităţii şi a preciziei.

Pe lângă cele 3 maşini de injecţie pe care le vom prezenta şi care reprezintă punctul central de atracţie al evenimentului, invitaţii vor putea admira în funcțiune şi 32 de echipamente destinate prelucrării maselor plastice:

• injecţie mase plastice

• transport, dozare şi uscare materii prime

• monitorizare şi control fluxuri de alimentare şi uscare materie primă

• unităţi de temperare matriţe

• echipamente de răcire

• granulatoare de diverse dimensiuni

• benzi transportoare

• separatoare diverse

Consolidăm comunitatea de mase plastice din țară

Plastics Forum, locul de întâlnire al specialiștilor în mase plastice, este cel mai mare și mai complex eveniment care pune în contact întreaga piață de profil pentru un schimb valoros de idei și oportunități de afaceri.

Am pornit de la consolidarea ideii de comunitate care să aducă beneficii reale industriei româneşti şi am pus bazele unui eveniment organizat la standarde ridicate. Conceptul Plastics Forum este unul inovativ, îmbină utilul cu plăcutul într-un mod armonios şi duce la consolidarea relațiilor de parteneriat și la facilitarea interacțiunii dintre companii și producători. Alături de furnizorii noştri am reușit să ridicăm nivelul calitativ în producția autohtonă, odată cu reduceri de costuri și consum de resurse, iar acest lucru ne bucură peste măsură.

Susţinem industria românească

Cu fiecare ediţie organizată, evenimentul gândit şi implementat de noi a prins amploare, iar feedback-ul participanţilor ne ambiţionează tot mai mult. Satisfacția clienților este cel mai important principiu după care ne ghidăm în activitatea noastră şi considerăm că ambiţia de a face faţă tuturor provocărilor şi calitatea serviciilor oferite reprezintă fundamentul succesului Plastics Bavaria.

Soluțiile pe care le oferim în domeniul injecției maselor plastice sunt întotdeauna personalizate în funcție de necesitățile clienților. De-a lungul a peste 14 ani de experienţă, am reușit să ne menținem în topul preferințelor, iar clienţii ne-au devenit prieteni, pentru că numai o astfel de mentalitate poate duce la o colaborare de succes şi la o relație de durată.

În cadrul celor două ediţii organizate în 2013 şi 2015, peste 450 de specialiști în domeniul maselor plastice au participat la conferințe și workshop-uri tematice dedicate şi suntem pregătiţi să ne ridicăm la înălțimea celor mai exigente așteptări şi în acest an.

Compania Motan Colortronic a identificat de timpuriu oportunitățile oferite de producția în rețea. Încă din 2004, sistemul Motan de tip CONTROLnet cu conceptul său de comandă integrată a furnizat condițiile pentru o fabrică inteligentă.

Isny, 16 mai 2017 – Odată cu dezvoltarea interfeței pentru automatizări industriale de tip OPC, Motan Colortronic este primul furnizor de periferice capabile să comunice cu mașinile de procesare independent de producător și platformă. În proiectele pilot, Motan Colortronic lucrează curent cu diverși producători de mașini pentru soluții inteligente cu scopul de a sprijini optimizarea valorii adăugate în unitățile centrale de comandă.

Soluții inteligente de la Motan Colortronic

Atunci când este automatizat, procesul de uscare poate fi sincronizat cu pornirea planificată a producției mașinii de procesare. Viceversa, la sfârșitul producției, golirea recipientului de uscare poate fi programată, luând în considerare numărul de unități rămase. Acest fapt economisește energie și materiale.

Lipsa alimentării cu material și oprirea iminentă a mașinilor sunt detectate devreme și pot fi prevenite în avans. Sistemul furnizează întotdeauna informații despre alimentarea cu material curent sau rămas și despre unitățile care urmează a fi produse. Aceste informații apar pe display-ul central al mașinii de procesare și oferă operatorului o transparență maximă asupra situației curente a întregului proces.

Producție inteligentă de la Motan Colortronic

Sistemul LINKnet 3.0 oferă tot ceea ce clientul așteaptă de la un sistem modern de management al materialelor: utilizarea capacității instalației, urmărirea loturilor, gestionarea utilizatorilor și a rețetelor. Funcții precum furnizarea de date de proces și arhivarea pentru sistemele de prelucrare din aval generează valoare adăugată pentru clienții Motan. Structura modulară a LINKnet 3.0 permite în orice moment extinderea standardului, pentru a implementa cerințele specifice ale clienților.

Servicii inteligente de la Motan Colortronic

Cu noua unitate Motan de comandă de la distanță, toate componentele sistemului de alimentare pot fi monitorizate prin internet și / sau intranet. Depanarea rapidă și analiza, monitorizarea și documentarea stărilor sistemului ajută la asigurarea disponibilității sistemului. De la "manipularea materialelor" la "managementul durabil al materialelor".

Produse inteligente de la Motan Colortronic

Noile game modulare de uscare LUXOR EM A și LUXOR E A permit realizarea unor sisteme de producție inteligente prin simpla conectare. Datorită compatibilității rețelei, toate avantajele pot fi utilizate într-o soluție integrată de sistem. Astfel, este posibilă integrarea etapelor de proces: transport, regranulare și uscare, într-o singură unitate funcțională.

Modul în care le este permis clienților să obțină un avantaj competitiv în ceea ce privește randamentul și economia sistemelor, precum și calitatea produselor finale – acesta este produsul inteligent oferit de Motan Colortronic!

Noua generatie de roboti LRX - Datorită numeroaselor caracteristici noi, timpii secundari de proces și prin urmare timpii de ciclu sunt reduși considerabil.

München, 18 Aprilie 2017 – Datorită numeroaselor caracteristici noi, timpii secundari de proces și prin urmare timpii de ciclu sunt reduși considerabil.

KraussMaffei a optimizat gama de roboți liniari, de dimensiuni mici. Noii roboți LRX 50, LRX 100 și LRX 150 au fost concepuți astfel încât să îndeplinească cerințele în ceea ce privește precizia, productivitatea și livrarea rapidă.

München, 18 Aprilie 2017 – Datorită numeroaselor caracteristici noi, timpii secundari de proces și prin urmare timpii de ciclu sunt reduși considerabil.

Montajul sincronizat asigură perioade scurte de livrare

Pentru producția noilor roboți de dimensiuni mici, KraussMaffei Automation realizează un montaj sincronizat în fabrica din Schwerin. Astfel, reușește să asigure o perioadă scurtă de livrare și calitate superioară datorită faptului că procesul de fabricație se desfășoară într-o singură locație, precum și service și retrofit rapide având în vedere stocul variat de piese de schimb.

Noua generație de roboți liniari, de mici dimensiuni, întregește competența KraussMaffei în automatizare incluzând, de asemenea, roboți industriali și sprue pickere. Noii roboți LRX 50, LRX 100 și LRX 150 pot fi combinați individual cu toate mașinile de injecție hidraulice și electrice ce au forțe de închidere de la 350 la 6500 kN.

Noii roboți LRX – disponibilitate imediată

Designul industrial modern al noii generații de roboți cu dimensiuni reduse a fost special conceput pentru fiabilitate superioară. Dulapul de comutare descentralizat asigură acces ușor și flexibilitate, de exemplu în caz de mentenanță, la retrofitul senzorilor sau al circuitelor de aer suplimentare.

Conceptul revizuit de protecție termică pentru componentele electronice din clasa de protecție IP54 asigură disponibilitate și siguranță superioare.

Mai mult, acționările cu cremaliere și pinioane ce înlocuiesc benzile zimțate garantează un nivel de precizie superioară în mișcările rapide ale axelor. Circuitele de aer și sistemul electronic sunt protejate pe axa Y prin schimbarea rapidă a carcaselor.

De asemenea, un portal central pentru circuitele de aer permite înlocuirea imediată a gripperului și sprijină procesul de fabricație putând avea loc schimbări frecvente de produs.

Componente eficace suplimentare completează accesibilitatea excelentă și productivitatea noii generații de roboți liniari de dimensiuni mici. Noul design al axelor acționate servo permite acces liber pentru plastifiere și alimentarea cu material. De asemenea, sunt garantate curse minime de deschidere și o funcție de eliminare aer suplimentară după ce componentele sunt menținute cu ajutorul vacuumului, depozitarea fiind una rapidă. Așadar, timpii secundari de proces pot fi reduși semnificativ, prin urmare și timpul total de ciclu.

Rentabilitate și economie de energie

KraussMaffei acordă o atenție specială economiei de energie și rentabilității tuturor sistemelor de manipulare. Acest lucru se aplică și roboților LRX. De exemplu, sistemul digital de monitorizare vacuum cu funcția integrată de economisire aer comprimat face posibilă reducerea cantității necesare până la 90%. Funcția suplimentară de monitorizare a pierderilor de aer raportează defecțiuni în timpul operării, ceea ce permite mentenanța planificată a sistemului.

Cu scopul de a manevra încărcări mai mari cu dispozitive mai mici, designul axelor acționate servo a fost revizuit, obiectivul fiind cel de a reduce greutatea echipamentelor proprii și de a crește capacitatea de sarcină a roboților. Datorită construcției ușoare a axelor principale, masa ce trebuie deplasată de către acestea în mod individual a fost redusă. În concluzie, operațiunile pot fi realizate cu unități de acționare mai mici consumul de energie fiind astfel redus.

KraussMaffei dezvoltă materiale hibride şi procese noi, în colaborare cu Universitatea de Tehnologie din Dresda. Noul sistem de laborator realizează într-o singură etapă combinarea în aceeași formă a pieselor din metal, peste care se injectează materialul hibrid. Componentele obţinute au greutăţi semnificativ mai mici și aceeași performanță.

München, 21 Martie 2017 – Procesele hibrid și materialele plastice întărite cu fibră (FRP) și metal, pentru execuția pieselor cu greutate redusă, în domeniul auto, reprezintă punctul central al proiectului de cercetare LEIKA, pe care KraussMaffei îl dezvoltă în colaborare cu Institutul pentru Inginerie uşoară şi Tehnologie Polimer, Universitatea de Tehnologie din Dresda și alți parteneri din industrie și mediul academic de cercetare.

Producția de serie cu materiale hibride

”LEIKA” provine din germană "Leichtbau in Karosseriebauteilen" și înseamnă construcția componentelor de caroserie auto, cu greutate redusă. Obiectivul proiectului de cercetare sprijinit de Ministerul Federal German al Educației și Cercetării este de a reduce masa structurală a vehiculelor electrice utilizând materiale hibride inovatoare, cu accent pe procesele destinate producției de serie.

Procesul și calitatea structurii rezultate, împreună cu timpii de ciclu obținuți (mai puțin de 2 minute), confirmă potențialul acestor materiale și tehnologii de producție hibride.

Un alt mare avantaj al noului sistem testat este flexibilitatea. Acesta este potrivit atât pentru fabricarea de componente prin injecție standard, cât și pentru injecția ulterioară a materialelor peste produsele semifinite. Mai mult decât atât, materialele plastice pot fi utilizate pentru injectarea în matriță sau pentru întărirea anumitor zone ale pieselor. Această secvență de proces este realizată prin folosirea unei matrițe speciale, a unei benzi transportoare și a unui robot pentru inserare piese semifinite.

Noul experiment permite conceperea a numeroase tehnologii variate, într-un singur proces. Acest lucru asigură o valoare adăugată semnificativă partenerilor din industria automotive.

Expertiză combinată în injecție și extrudare

Flexibilitatea este, de asemenea, un subiect de interes major în implementarea componentelor individuale de sistem. Acesta este motivul pentru care KraussMaffei a proiectat o unitate de injecție suplimentară, cu înălțime redusă, complet integrată în linia de producție, ce include o mașină de injecție, cuptor cu infraroșu, robot și bandă transportoare.

Unitatea poate realiza atât injecția, cât și extrudarea, împărțind volumul de injecție în timpul procesului. După cum se menționează în specificaţiile tehnice, se pot întări local până la cinci zone, într-un singur ciclu. O altă caracteristică este integrarea completă a benzii transportoare în sistem pentru a face posibilă depozitarea pieselor.

Viteza benzii transportoare rezultă direct din parametrii procesului, cum ar fi viteza de injecție sau productivitatea. Acesta este un avantaj clar deoarece nu mai este necesară setarea manuală a benzii transportoare. În cazul modificării vitezei de descărcare, viteza benzii se adaptează automat, având un control precis.

Comanda sistemului și cantitatea de material injectată

Software-ul sistemului a fost rescris complet. Astfel, MC6 acționează ca o comandă deschisă de sistem, fiind complet integrată în linia de producție, incluzând unitatea de injecție suplimentară şi banda transportoare.

Un alt avantaj este cantitatea mare de material injectată a unității de injecţie suplimentare SP12000 cu acționare directă. Motoarele pentru plastifiere și injecție sunt așezate în serie, montate prin flanșe direct pe șnec, ceea ce previne ca forțele transversale să se opună fluxului forței. Rezultatul este măsurarea și descărcarea foarte precise a materialului, la fiecare ciclu.

Noul sistem METROCONNECT U/C de la Motan Colortronic este o staţie de cuplare manuală, de înaltă calitate, pentru sisteme de transport pneumatic, disponibil fie într-o versiune necodată (METROCONNECT U), fie codată (METROCONNECT C) cu tehnologia RFID, ce nu necesită mentenanţă.

Isny, 17 Februarie 2017 – Principalul avantaj al variantei necodate este că poate fi modificată oricând într-una codată. În plus, sistemele vechi de cuplare pot fi extinse cu METROCONNECT C, indiferent de producător. Staţiile codate previn nu doar erorile de cuplare, ci sunt necesare dacă se doreşte urmărirea materialelor, verificarea sau certificarea acestora.

În sistemele de transport, fiecărei maşini de prelucrare îi este desemnată o anumită linie de alimentare. Conexiunea ţevilor la diferite surse de material este realizată prin intermediul unei staţii de cuplare ce permite schimbări de material, simple şi flexibile. Totuşi, comutarea manuală a cuplărilor necodate reprezintă o sursă ascunsă de eroare ce poate avea consecinţe costisitoare dacă un material greşit este transportat la o altă maşină.

Cu noul sistem de cuplare METROCONNECT U/C, Motan Colortronic oferă un concept flexibil producătorilor. Conectorii şi suporții rezistenți ai panoului de cuplare standard pot fi etichetați uşor şi în mod clar. Capacele cuplajelor, precum şi sistemele de blocare, sunt acționate de arcuri pentru o manipulare simplă.

Versiunea codată a sistemului de cuplare, METROCONNECT C, este prevăzută cu tehnologie RFID. RFID înseamnă Identificare prin Frecvenţe Radio, un proces de identificare fără contact. Sistemele RFID constau din transmițător codat și senzor programabil. Aceste sisteme operează prin unde electromagnetice slabe transmise de către senzorii programabili. Atunci când transmițătorul codat se află în raza de acţiune a senzorului, începe comunicaţia bidirecţională.

Motan Colortronic a echipat furtunurile de cuplare ale sistemului codat METROCONNECT C cu un cap de prindere și transmițător integrat.

Capacele suporţilor de cuplare sunt, de asemenea, prevăzute cu un transmițător codat. Senzorii se află în interiorul carcaselor suporţilor de cuplare, aceștia fiind dotați cu capace detaşabile. În spate este un LED care semnalizează acţiunea şi schimbul de date, fiind util pentru lucrările de service.

Sistemul de cuplare este controlat, monitorizat şi configurat prin sistemul de comandă METROCONNECT C. Acesta poate fi conectat la sistemul de comandă transport METROnet şi vizualizat via Ethernet. Cu ajutorul METROCONNECT C pot fi configurate până la 8 linii de suflare (sisteme vacuum). La fiecare linie de suflare pot fi conectate maximum 96 de alimentatoare şi până la 125 de puncte de cuplare. Dacă este necesar, se poate opta pentru o extensie de până la 250 de puncte de cuplare.

Există posibilităţi multiple de monitorizare şi diagnoză. Starea operaţională pentru fiecare evacuare de material poate fi vizualizată via unui raport. Reconfigurarea senzorilor şi a transmițătorului codat este, de asemenea, posibilă prin intermediul sistemului de comandă METROCONNECT C.

Motan configurează la cerere sistemul METROCONNECT C care este de interes pentru producătorii ce doresc să schimbe masa de cuplare existentă având în vedere că poate fi adaptat la sisteme vechi de cuplare.

În comparaţie cu sistemele convenţionale precum codul de bare sau marcarea prin laser, tehnologia RFID oferă avantaje semnificative. Datele transmițătorului codat pot fi citite sau scrise de senzor fără contact vizual direct. În plus, această tehnologie garantează siguranţa în producţie pentru că elimină erorile de operare cauzate de conexiunile incorecte de material.

Tehnologia ColorForm dezvoltată de KraussMaffei pentru domeniul injecției de mase plastice, a trecut cu succes testele producției de serie. Suprafețele lucioase, lăcuite, sunt produse chiar în matriță, iar componentele sunt asamblate și gata pentru instalare în procesul de automatizare.

München, 18 Ianuarie 2017 – Dezvoltând procesul ColorForm, KraussMaffei a revoluționat fabricarea componentelor cu un finisaj lucios. Acesta combină procesul de injecție cu cel de reacție și permite fabricarea complet automată într-un singur ciclu de producție.

Fabricare complet automată

Faptul că tehnologia ColorForm înlocuiește procesele de lăcuire clasice, determină reducerea costurilor și creșterea eficienței logistice; procentul rebuturilor este mai mic, iar cantitatea de piese transportate este mai mare.

Prima dată, corpul termoplastic de bază se formează în matriță, fiind ulterior acoperit într-o a doua cavitate cu o vopsea poliuree bicomponent (PUA) sau vopsea poliuretan (PUR). Rezultatul constă într-o componentă finisată lăcuită în culoarea dorită, cu o suprafață de calitate superioară, produsă într-un minut.

Noua configurație standardizată permite derularea mai rapidă a proiectelor și reduce efortul tehnic. Comparativ cu sistemele anterioare, celula de producție este cu 20% mai compactă, necesitând un spațiu mai mic de instalare. Unitatea de comandă MC6 a mașinii de injecție cu interfață comună este utilizată pentru operarea utilajelor și a proceselor de finisare cu vopsea. Astfel, utilizatorul nu mai trebuie să comute de la un sistem de comandă la altul, simplificând operarea și eliminând posibilele surse de eroare.

Costuri reduse și un proces mai stabil

Schimbări semnificative pot fi văzute, de asemenea, în ceea ce privește capul de mixare al sistemelor de finisare cu vopsea. Anterior, cantitatea de vopsea pentru finisare a fost adăugată direct la componentele A ale sistemului, iar aceasta poate fi găsită în rezervor și furtune, prevenind consumul de timp la schimbarea culorii și irosirea materialelor. Noul cap de mixare măsoară colorantul direct în procesul de injecție. Astfel, utilizarea matrițelor ce au cavități multiple, crește volumul producției, iar recuperarea investiției se face într-un timp mai scurt.

Utilizând procesul ColorForm într-o singură etapă, costurile pot fi reduse considerabil în comparație cu cele necesare pentru injecția clasică plus vopsire. Pe lângă avantajele economice, valoarea adăugată a tehnologiei ColorForm constă în libertatea alegerii designului pieselor. Efecte de lăcuire clară, neagră, efecte de adâncime, logotipuri, mătuire, chiar și efectele metalice sunt posibile. Procedeul funcționează fără nici un fel de agent de descărcare. Legătura puternică dintre vopseaua PU/PUA și piesele termoplastice creează componente robuste, rezistente la razele UV și la zgârieturi.