Noutăți Plastics Bavaria

Noutăți - Plastics Bavaria

Motan Colortronic este un puternic susținător al economiei circulare, dezvoltând permanent soluții de eficientizare a proceselor de producție și a sistemelor de sortare și separare a plasticului.

Isny, 10 Aprilie 2021 - Ca fabricant și distribuitor, activăm într-un sector care formează legătura dintre producătorii și procesatorii de plastic. Produsele noastre sunt dezvoltate pentru a manipula atât materiale virgine, cât și granule, fulgi sau pulbere reciclate. În timpul dezvoltării produsului, luăm în considerare și materiale noi, care sunt în prezent cercetate și testate pentru uz industrial. Scopul nostru nu este doar de a gestiona eficient resursele, ci și de a oferi clienților noștri soluții tehnologice atractive din punct de vedere financiar, într-un sistem complet.

Economia circulară, soluție pentru reciclarea materialelor plastice

Deșeurile de plastic au devenit o problemă globală, pe care societatea în ansamblu trebuie să o rezolve. În același timp, cererea de resurse crește direct proporțional cu populația globului. Acesta este motivul pentru care economia circulară este un subiect atât de important pentru industria materialelor plastice.

Economia circulară este un sistem regenerativ, în care un procent cât mai mare din resursele existente este partajat, închiriat, reutilizat, reparat, recondiționat și reciclat pentru a extinde ciclul de viață al respectivei resurse. O economie circulară bine condusă poate contribui la îmbunătățirea imaginii negative pe care plasticul o are în societate în acest moment.

Sortarea plasticului, condiție pentru o reciclare eficientă

Materialele plastice au proprietăți ideale pentru reciclare. Cu toate acestea, pentru ca economia circulară să funcționeze, toți actorii din lanțul de prelucrare, de la producătorii și procesatorii de materiale plastice la clienți și reciclatori, trebuie să coopereze și să comunice eficient.

O altă condiție pentru o economie circulară eficientă este sortarea deșeurilor de plastic în funcție de tip, ceea ce oferă condiții mai bune pentru reciclare. Scopul ar trebui să fie generarea cantității necesare de material reciclat pentru fabricarea de noi produse din plastic. La aceasta contribuie evoluția și progresele din sfera sistemelor de sortare și separare.

Motan, partener pentru trei domenii de prelucrare a plasticului

Motan dezvoltă sisteme și echipamente dedicate pe 3 domenii distincte, dar care se subordonează aceluiași scop, dezvoltat mai sus:

- fabricarea de material plastic virgin,

- fabricarea de material plastic reciclat,

- prelucrarea materialelor plastice în general.

”Conectarea diferitelor procese de producție - folosind Industria 4.0 - este, în opinia noastră, importantă pentru o economie circulară care funcționează bine. Putem deja accesa datele din echipamentelor Motan utilizând o interfață OPC-UA. Vom dezvolta permanent aceste sisteme, care vor permite un schimb de date practic complet în cadrul ciclurilor de procesare. Senzorii vor fi mai importanți ca niciodată pentru controlul calității, pentru colectarea și transferul de informații."

Motan Colortronic este partener Blue Competence, o inițiativă a VDMA - cea mai mare organizație din industria europeană de inginerie mecanică - creată pentru a promova sustenabilitatea în construcția de mașini și sisteme.

Ciclul de viață al plasticului și economia circulară.

Surse: PlasticsEurope, motan-colortronic.com

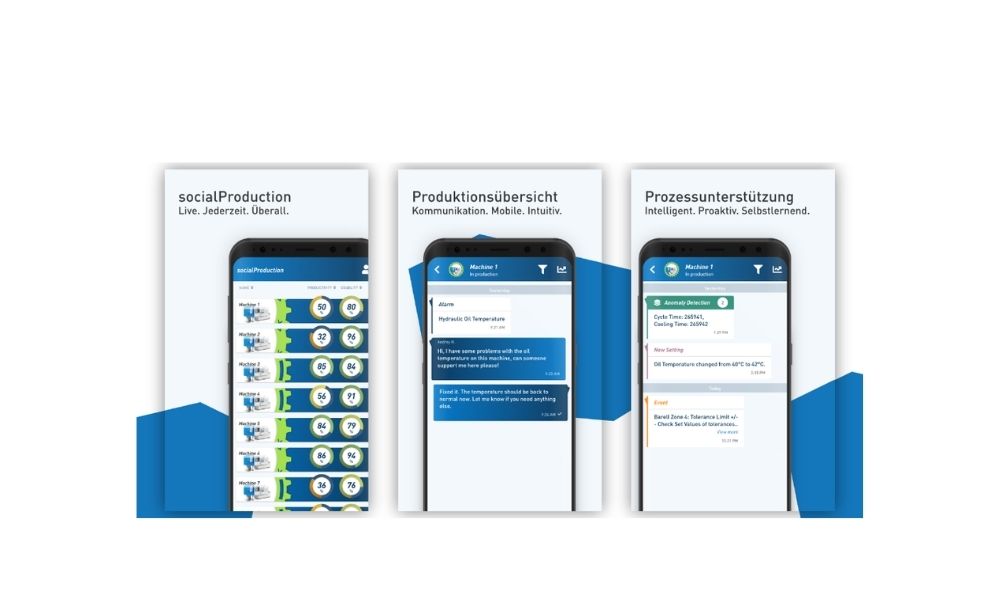

socialProduction, noul produs digital din gama de soluții inteligente dezvoltate de KraussMaffei sub umbrela ”Plastics 4.0”, combină tehnologia de monitorizare a producției cu beneficiile social media, într-o interfață perfect adaptată nevoilor utilizatorilor din industria prelucrării maselor plastice.

Chiar și în era digitalizării, managerii și operatorii de producție trebuie să parcurgă manual o multitudine de etape pentru optimizarea productivității și a calității. Monitorizarea producției implică adesea multă muncă, iar detectarea manuală a erorilor de proces sau a modificărilor de calitate este foarte complexă și consumatoare de timp.

München,iunie 2021 - Cu aplicația mobilă și web socialProduction pentru mașinile de injecție mase plastice, KraussMaffei combină tehnologia de ultimă generație de monitorizare a producției cu beneficiile social media, într-o interfață perfect adaptată nevoilor utilizatorilor din industrie. socialProduction lansează un tip complet nou de „producție digitală”. Folosind inteligența artificială, abaterile și întreruperile din procesul de producție sunt detectate într-un stadiu incipient, comunicate în timp real și îmbogățite cu recomandări de acțiune. Întregul sistem de producție este disponibil dintr-o privire pe smartphone, oricând și oriunde. Funcția Social Media Messenger integrată eficientizează comunicarea la nivel de echipă și reduce considerabil timpul de intervenție. Astfel, mașina inteligentă devine un membru activ al echipei.

MONITORIZAREA PRODUCȚIEI

socialProduction deschide un nou nivel de comunicare mai profund în producție și permite monitorizarea mașinilor independent de locație și timp. socialProduction oferă o imagine de ansamblu asupra stării producției, a productivității și a stabilității mașinilor și transmite imediat notificări în cazul evenimentelor importante. Funcția de chat integrată face comunicarea la nivel de echipă mai eficientă ca niciodată.

Panoul general al interfeței oferă o prezentare de ansamblu a flotei de mașini și ajută la monitorizarea eficientă a fiecărei mașini conectate, oferind indicatori cheie pentru procesul de producție.

Designul intuitiv al paginilor permite accesul rapid la parametrii importanți ai mașinii. Un jurnal complet al tuturor evenimentelor, alarmelor și modificărilor punctului de referință care au avut loc în sistemul de control al mașinii este de asemenea afișat pe pagina de detalii, în ordine cronologică.

ANALIZA AUTOMATĂ A DATELOR PENTRU O ÎNȚELEGERE MAI BUNĂ A PROCESULUI

În structurile actuale de mașini și sisteme, volumul tot mai mare de date și informații oferă posibilitatea extinderii nivelului de înțelegere a producției și a proceselor. Cu toate acestea, cantitatea de date depășește adesea capacitatea umană de a organiza și valorifica aceste informații sau de a trage concluzii corecte pentru remedierea problemelor urgente.

Suport pentru proces

KraussMaffei deschide un nou drum în domeniul asistenței procesului de producție: monitorizarea continuă printr-un proces brevetat cu învățare autocontrolată.Tehnologia self-learning se bazează pe cunoștințele aprofundate ale KraussMaffei în domeniul procesării materialelor plastice, încorporate într-un algoritm complex. Anomaliile și abaterile relevante ale procesului sunt detectate într-un stadiu incipient, înregistrate și comunicate proactiv utilizatorului prin intermediul notificărilor.

Cele mai importante caracteristici ale tehnologiei socialProduction, pe scurt:

- Monitorizarea automată a procesului de producție

- Reacție extrem de rapidă la anomalii

- Analiza productivității și stabilității mașinii

- Sistem de vizualizare în aplicație mobilă și aplicație web

- Transfer de informații între schimburile de lucru

- Informația este întotdeauna disponibilă și accesibilă oriunde, oricând

- Detectarea întreruperilor procesului înainte ca acestea să provoace o defecțiune majoră

- Detectarea abaterilor în proces înainte afectarea piesei

„Soluțiile KraussMaffei Plastics 4.0 se împart în trei categorii: mașini inteligente, producție integrată și servicii interactive. În opinia noastră, cerințele cheie ale procesatorilor de plastic pentru punerea în aplicare a industriei 4.0 sunt eficiența producției, flexibilitatea, automatizarea, disponibilitatea și calitatea. Pentru noi, Industria 4.0 este un proiect pe termen lung. Scopul nostru este de a dezvolta soluții inteligente care să ușureze viața clienților noștri. Soluții care permit gestionarea proceselor într-un mod complet inovator.”, declara Dr. Hans Ulrich Golz, președintele diviziei Mașini de injecție KraussMaffei, la Fakuma Trade Show 2015.

Șase ani mai târziu, KraussMaffei a dezvoltat o serie complexă de produse digitale inteligente, software, aplicații și servicii interactive precum APC plus, blueBox, dataXplorer, e-Service (Netstal), forensicExpert, smartAssist și socialProduction.

Plastics Bavaria vă pune la dispoziție întreaga serie de echipamente KraussMaffei pentru procesarea materialelor plastice, iar specialiștii noștri sunt întotdeauna pregătiți pentru a oferi soluții adaptate eficient cerințelor dumneavoastră.

Prelucrarea cauciucului siliconic lichid (LSR) este o provocare și necesită un proces de turnare prin injecție sofisticat și complex. Tehnologia SilcoSet de la KraussMaffei stabilește noi standarde în ceea ce privește precizia, stabilitatea și transparența, crescând astfel rentabilitatea.

München,25 Mai 2021 - Siliconii, în special cei din noile generații precum LSR (cauciuc siliconic lichid), continuă să cucerească noi zone de aplicare datorită proprietăților lor excelente. În același timp, însă, procesatorii se pot confrunta cu o multitudine de provocări atunci când vine vorba de precizie și stabilitate a procesului. Cu ajutorul noilor tehnologii dezvoltate de KraussMaffei, conceptul Plug & Produce poate fi aplicat și acestui material.

Procesul de turnare prin injecție a cauciucului siliconic lichid a devenit treptat preferat de mulți producători datorită performanțelor net superioare ale produsului finit - durabilitate, rezistență la tracțiune, flexibilitate și o durată lungă de viață. Materialul are caracteristici superioare de rezistență la căldură și flacără, fiind operabil la temperaturi între 290°C și -50°C. LSR oferă calități de formabilitate de neegalat, ceea ce permite transparența sau colorarea produsului finit. În plus, procesul de turnare prin injecție a siliconului lichid facilitează niveluri ridicate de automatizare și capacitatea de producție 24/7.

Caracteristicile siliconilor sunt la fel de variate precum industriile care îi utilizează. Proprietățile unice, versatile - de la conductivitate până la rezistivitate - ale siliconilor sunt interesante în special pentru industria electrică/electronică. Caracteristicile biocompatibile, hipoalergenice, antibacteriene ale LSR îl recomandă pentru o multitudine de aplicații specifice industriei sănătății. Mașini echipate cu camere sterile sunt utilizate pentru a produce canule, suzete, tetine de biberon sau componente de mici dimensiuni pentru industria farmaceutică. De asemenea, industria auto utilizează siliconii cu proprietăți autoadezive pentru etanșarea pieselor din poliamidă, cu sau fără element din fibră de stică.

SilcoSet, tehnologie de ultimă generație dedicată prelucrării LSR

Pentru a face posibilă procesarea corectă a materialelor exigente precum LSR, controlul exact al temperaturii, etanșeitatea perfectă, alimentarea și injecția de înaltă precizie sunt absolut esențiale în procesul de producție.

Tehnologia SilcoSet face ca mașinile hidraulice, electrice și hibride ale KraussMaffei (cu forțe de prindere de 25 până la 420 tone metrice) să fie potrivite pentru prelucrarea siliconului. Soluțiile la cheie oferă chiar și un sistem complet, inclusiv matrița de injecție și perifericele.

Cele mai importante avantaje ale tehnologieiSilcoSet:

- Consistență precisă a greutății injectate, chiar și cu 256 de cavități;

- Paralelismul absolut al platanelor garantează fiabilitatea în prelucrarea materialelor cu vâscozitate redusă;

- Calitate constantă a componentelor și deci pierderi (rebuturi) minime datorită APC plus;

- Transparență absolută pe tot parcursul procesului datorită soluțiilor digitale disponibile;

- Posibilitatea migrării facile de la prelucrarea termoplasticului la prelucrarea siliconului.

Atingerea celor mai înalte standarde cu tehnologia APC plus (Adaptive Process Control)

APC plus este o funcție inteligentă care permite corectarea procesului de injecție în timpul ciclului, fără a fi necesară întreruperea acestuia.

KraussMaffei este singurul producător care a reușit integrarea funcției speciale APC plus, care compensează fiecare fluctuație din procesul de producție, luând în considerare proprietățile specifice materialului.

Într-o primă fază, se produce o piesă-etalon care va fi setată ca referență. Vâscozitatea materialului utilizat pentru producția piesei-etalon este determinată și stocată în controller-ul mașinii. Din acest punct, funcția APC plus preia controlul. În timpul procesului de injecție aceasta calculează deviația vâscozității materialului față de valoarea de referință și o ajustează în timpul aceluiași ciclu. Așadar, cauza care a determinat schimbare avâscozității (fluctuațiate mperaturii, schimbarea pigmentului sau a materialului) nu este importantă; APC plus răspunde de fiecare dată indicelui de vâscozitate al volumului de material injectat, ținând cont în același timp de gradul de compresie specific LSR.

Procesul per ansamblu devine mai precis, iar greutatea pieselor rămâne constantă. APC plus este capabil chiar să compenseze orice potențială reticulare preliminară a siliconului. APC plus este disponibil pentru mașinile de injecție hidraulice, electrice și hibride KraussMaffei.

Combinând procesul de turnare prin injecție cu automatizarea rezultă soluții de producție eficiente și adecvate pentru o multitudine de aplicații industriale.

Plastics Bavaria vă pune la dispoziție întreaga serie de echipamente pentru procesarea cauciucului siliconic lichid, iar specialiștii noștri sunt întotdeauna pregătiți pentru a veni cu soluțiile care să răspundă în mod eficient cerințelor dumneavoastră.

Cel mai inalt grad de precizie in procesarea cauciucului siliconic lichid (LSR) cu tehnologia SilcoSet

Surse: kraussmaffei.com

REP International, lider în domeniul proiectării și producției echipamentelor de prelucrare a cauciucului, își pune experiența vastă în slujba dezvoltării procesului de turnare prin injecție lansând noua serie de mașini cu stații multiple, proiectate pentru creșterea cu până la 90% a productivității în procesul de producție.

Corbas (Lyon), Franța, iunie 2021 - În timpul și după revenirea spectaculoasă post-pandemie a economiei, solicitările se îndreaptă tot mai mult către soluții complexe cu valoare adăugată, precum cele oferite de REP, din seria CMX. Noua gamă înlocuiește fostele prese de turnare prin injecție cu mai multe stații (Compact-Multi-Station) și constituie a treia generație de mașini rotative, cu două inovații majore: integrarea sistemului de control al proceselor de ultima generație (generația 10) cu toate funcțiile 4.0 și dezvoltarea gamei cu 2 variante de produs cu forța de închidere diferită.

4 STAȚII, O SINGURĂ PRESĂ

CMX este soluția REP pentru producții la scară largă, cu o eficiență optimă. Secvențierea simultană a proceselor de injecție, întărire și stripare rezultă într-o productivitate crescută cu 90% comparativ cu o presă cu o singură stație și cu 68% față de o presă care dispune de un kit cu două plăci.

UN SISTEM DEOSEBIT DE FLEXIBIL

- Posibilitate de injecție cu capacități diferite de tragere pentru fiecare dintre cele 4 matrițe;

- Posibilitate de operare cu 1, 2 sau 3 matrițe;

- Schimbare rapidă a matriței (10 minute pentru cele 4 matrițe);

- Posibilitatea de a instala kituri de stripare

- Acces la toate funcționalitățile 4.0 pentru o gestionare optimizată a producției și profitabilitate;

- Panoul de control G10 HMI cu ecran tactil de 21,5” permite programarea și monitorizarea simultană a proceselor, prin intermediul celor 2 zone separate de afișare.

Printre punctele forte ale seriei CMX, se mai numără și:

- timpul redus de solidificare - realizat prin temperatura ridicată a compusului în interiorul unității de injecție, temperatura ridicată a matriței și raportul mare între forța de închidere/dimensiunea plăcii

- stabilitatea termică a procesului - realizată prin utilizarea de matrițe cu număr redus de caități și timpul scurt de deschidere a matriței

- ergonomie - realizată configurația versatilă pentru operator sau robot și amprenta la sol de dimensiuni reduse.

Mașina CMX este disponibilă în 2 variante, cu forță de strângere diferită:

- CMX1 – 160T

- CMX2 – 250T

Varianta CMX1 - 160T este disponibilă și în configurație bicomponentă, fiind dotată cu 4 stații rotative și 2 unități de injecție, dintre care una electrică.

Plastics Bavaria vă pune la dispoziție întreaga serie de echipamente REP pentru procesarea cauciucului, iar specialiștii noștri sunt întotdeauna pregătiți pentru a oferi soluții adaptate eficient cerințelor dumneavoastră.

Tehnologia potrivită poate îmbunătăți substanțial fiabilitatea procesului de prelucrare a materialelor plastice și calitatea reciclatului. Detectarea și îndepărtarea obiectelor străine într-un stadiu incipient asigură continuitatea și stabilitatea procesului. Integrarea separatoarelor de metale, a sistemelor de sortare și de analiză a materialelor reciclate asigură eliminarea contaminanților, prevenind astfel riscul de deteriorare a utilajelor, timpii morți și costurile de reparații.

Aproape jumătate din totalul plasticului produs la nivel mondial este ”de unică folosință”. După un singur ciclu de utilizare, ambalajele de unică folosință devin deșeuri, o resursă valoroasă, dar încă extrem de puțin valorificată. Reciclarea deșeurilor din plastic este o componentă centrală în contextul unei economii sustenabile. Datorită cantității lor și a numeroaselor domenii de aplicare, în special în sectorul ambalajelor, poliolefinele (polietilena și polipropilena) reprezintă majoritatea fluxurilor de reciclare.

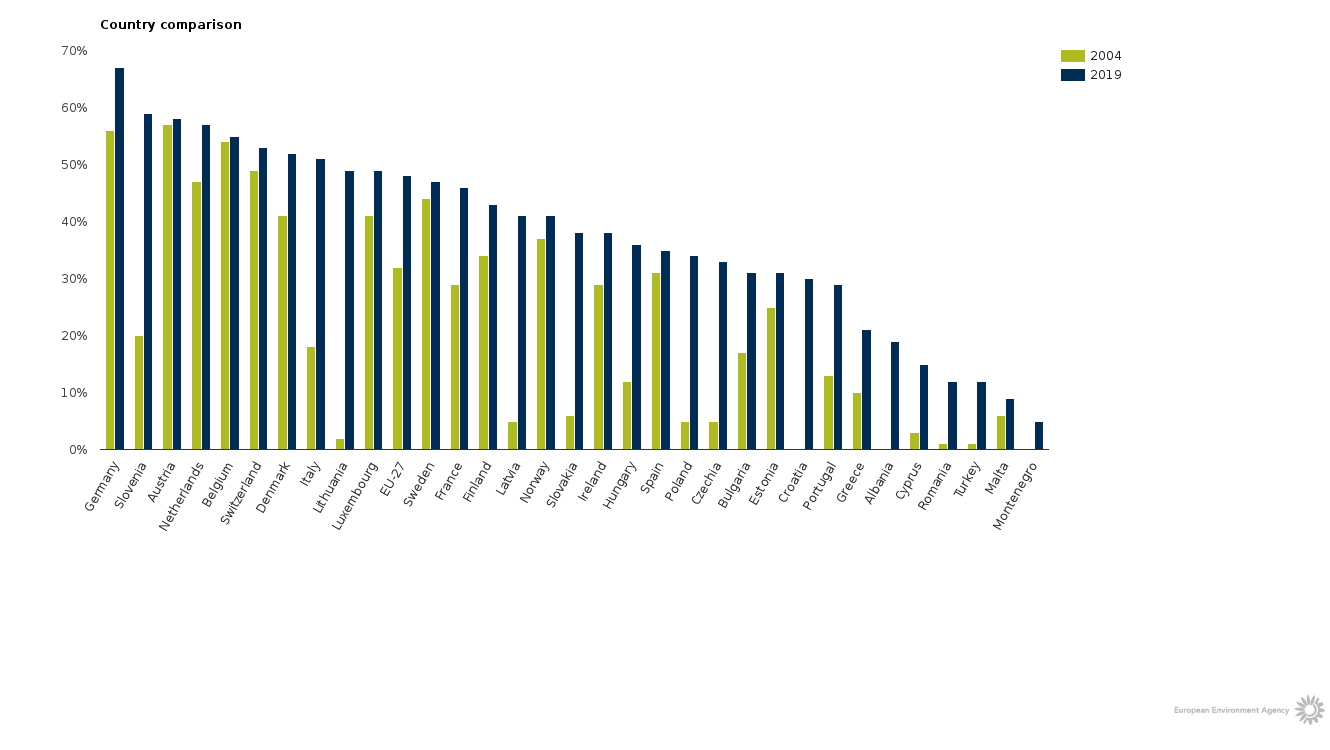

În Europa se generează anual aproximativ 25,8 milioane de tone de deșeuri din plastic și numai 30 % din acestea sunt colectate în scopul reciclării. În același timp, ratele de depozitare și de incinerare ale deșeurilor din plastic rămân ridicate− 31 % și, respectiv, 39 %,− iar în timp ce depozitarea deșeurilor a scăzut în ultimul deceniu, incinerarea a cunoscut o creștere. Potrivit estimărilor, 95% din valoarea ambalajelor din material plastic, adică între 70 și 105 miliarde EUR anual, este pierdută pentru economie după un prim foarte scurt ciclu de utilizare. În scopul remedierii acestei probleme tot mai acute, Comisia Europeană a adoptat în 2018 Strategia privind materialele plastice și deșeurile din ambalaje, stabilind obiectivul de reciclare la 50% în anul 2025, respectiv la 55% în 2030. Mai mult, Comisia intenționează să revizuiască normele referitoare la proiectarea ambalajelor în vederea asigurării posibilității de reciclare și încurajării reutilizării.

În UE, în mare măsură, potențialul de reciclare a deșeurilor de materiale plastice este încă extrem de puțin valorificat. Gradul de reutilizare și reciclare a materialelor plastice rămâne foarte scăzut, în special în comparație cu alte materiale cum ar fi hârtia sau sticla, iar principalul obstacol în calea satisfacerii acestor cerințe este lipsa generală de material reciclabil de înaltă calitate.

Materialele reciclate post-industriale vs. reciclatele post-consumer (PCR)

Reciclatele post-industriale sunt obținute din subproduse ale industriei, și anume resturi generate în timpul procesului de producție. Acestea sunt colectate și amestecate cu loturi de plastic virgin pentru utilizare ulterioară în ciclul de producție. Reciclatele post-industriale sunt de obicei de origine unică; pot fi mărunțite și refolosite fără a necesita sortare sau curățare prealabilă și fără risc de contaminare. Datorită gradului lor înalt de puritate, reciclatele post-industriale sunt materialul preferat al multor companii procesatoare.

Reciclatele post-consumer (PCR) sunt obținute din ambalaje depozitate de consumatorii finali în sistemele de colectare în vederea reciclării. Sticlele PET returnate de consumatori sunt tocate, curățate și, în final prelucrate în sticle sau ambalaje noi. Mulți procesatori preferă să utilizeze PET reciclat colectat de la utilizatorii finali privați (PCR), deoarece fluxurile de materiale au un grad de puritate mai ridicat și sunt, prin urmare, mai ușor de procesat.

Reciclarea materialelor plastice provenite din gunoiul menajer, în schimb, impune un consum mult mai mare de resurse din cauza diverselor tipuri de materiale plastice amestecate împreună într-un flux unic. Crearea unui nou produs de înaltă calitate utilizând materiale provenite din aceste surse necesită tehnologii de sortare și reciclare performante.

|

|

Securizarea proceselor pentru prelucrarea de material plastic reciclat

Calitatea materialului

Din cauza disponibilității limitate a plasticului reciclat, procesatorii sunt deseori nevoiți să procure materiale de la mai mulți furnizori și să achiziționeze loturi de calități diferite. Negocierea calității materialelor înainte de plasarea comenzii este crucială. Cu cât calitatea materialului reciclat este mai bună, cu atât procesarea este mai eficientă. Dacă analizele și verificările preliminare procesării indică o calitate neconformă cu cea negociată, lotul poate fi returnat reciclatorului. Sistemele automate de analiză permit un proces rapid și precis în evaluarea calității materialelor reciclate.

Fiabilitatea procesului

Tehnologiile potrivite vor face posibilă maximizarea potențialului de reciclare a PP și PE în viitor. Sistemele moderne de sortare detectează și sortează în mod fiabil tipurile de plastic, culorile, formele, metalele și corpurile străine. Datorită unei precizii de respingere de până la 99%, acestea ating cele mai înalte niveluri de puritate. Tehnologiile inovatoare de iluminare și camere permit, de asemenea, detectarea culorilor dificil de distins și a materialelor funcționale, cum ar fi flacoane cu aditivi, TiO2.

Sistemele de sortare Sesotec oferă reciclatorilor flexibilitate maximă, deoarece pot fi personalizate și optimizate individual. Având un design modular, componentele necesare unei anumite sarcini de sortare pot fi combinate într-o singură mașină, în funcție de aplicație.

Sesotec este unul dintre cei mai mari producători și dezvoltatori de sisteme de inspecție, separare și sortare, la nivel mondial. Sistemele Sesotec sunt utilizate în linii de producție, împachetare și în pregătirea materialelor pentru reciclare, garantând precizie, viteză și eficiență

Surse: sesotec.com, data.consilium.europa.eu, eea.europa.eu, ec.europa.eu, haptic.ro

motan swift - unități simple combinate cu tehnologie de control de ultimă generație

Isny, 09 august 2021 - Noul brand de produse Motan Swift cuprinde cele mai rentabile modele entry-level din portofoliul de produse Motan. Pentru aplicații standardizate de turnare prin injecție, suflare sau extrudare, produsele Motan Swift oferă tehnologie de control de ultimă generație și un raport excelent preț-performanță, la standardele înalte de calitate motan®.

MINICOLOR swift V - Amestecare și dozare precisă

MINICOLOR swift V este o unitate gravimetrică de dozare și amestecare. Poate fi folosită pentru a adăuga până la doi aditivi la fluxul de material al unei componente principale. Pentru componentele principale cu cădere liberă, în funcție de aplicație și combinație, există două dimensiuni de buncăre.

Comanda MC swift a MINICOLOR swift V poate fi utilizată pentru aplicații de turnare prin injecție, suflare sau extrudare. Toți parametrii pot fi afișați și monitorizați printr intermediul unui ecran tactil color de 7”. Viteza de dozare este calculată automat, în raport cu greutatea calibrată și rețeta.

O caracteristică cheie a unităților de dozare sincrone precum MINICOLOR swift V, este descărcarea simultană a tuturor materialelor componente, fluxul de masă generat astfel corespunzând rețetei în orice moment. Prin urmare, sistemele de dozare care funcționează sincron nu necesită de obicei un mixer activ. Dozarea este sincronizată cu timpul de plastifiere al mașinii de turnare prin injecție sau în mod continuu, urmărind viteza șurubului extruderului.

Un cruciform din oțel inoxidabil plasat în gâtul de amestecare împarte fluxul componentei principale în două fluxuri de material. Până la doi aditivi sunt dozați și adăugați la material prin dozatoare cu șurub. Toate componentele curg apoi împreună înainte de a intra în mașina de prelucrare și formează un amestec omogen.

COMPACT swift - Tehnologie de uscare 3-în-1 eficientă din punct de vedere energetic

Uscătoarele COMPACT swift cu transport integrat sunt multifuncționale și flexibile. Sunt disponibile în două versiuni, fiecare echipată cu un coș de uscare de 80 sau 150 de litri și cu 2 buncăre cu o capacitate de 4 litri fiecare. Uscătorul COMPACT swift A oferă, de asemenea, funcții avansate, cum ar fi controlul punctului de rouă și funcția de transport al aerului uscat cu purjare.

Indicarea și controlul punctului de rouă sunt oferite standard în afișajul tactil color integrat de 7 "al Compact swift A. Coșul de uscare este fabricat integral din oțel inoxidabil ce elimină posibilitatea apariției ruginei, indiferent de mediul de producție și de materialul care urmează a fi uscat. Condițiile constante și stabile sunt realizate prin izolarea buncărului complet. Sistemul de transport integrat din sistemul COMPACT swift economisește spațiu și bani, deoarece nu necesită un sistem de transport separat.

METROVAC swift & METRO swift HOS - Combinația perfectă pentru stațiile de transport de mici dimensiuni

Cu stația de transport flexibilă METROVAC swift, sistemele de transport de dimensiuni reduse pot fi operate eficient din punct de vedere al costurilor. Datorită suflantei disponibile într-o gamă largă de dimensiuni, stația de transport poate fi utilizată pentru o mare varietate de aplicații de transport central. Suflanta trifazată operează silențios și nu necesită întreținere. Stația este livrată cu un filtru de suflare sau, opțional, cu un filtru de praf tip ciclon cu coș de colectare. Controlul integrat VAC swift cu afișaj pe ecran tactil controlează până la 8 alimentatoare de material METRO swift HOS și până la 8 supape de aspirație.

Suflantele cu canal lateral clasificate IE3 reprezintă o soluție eficientă din punct de vedere energetic pentru distanțe de transport scurte până la medii. Stațiile de suflare generează astfel un vid fiabil și constant. Stația de transport compactă poate fi amplasată în proximitatea mașinii de procesat, economisind spațiu. Cu ajutorul comenzii rapide VAC, stația de transport poate fi combinată cu până la 8 încărcătoare de material.

Încărcătoarele cu buncăr METRO swift HOS sunt compatibile cu stația de transport rapid METROVAC swift. Materialul granulat din plastic este transportat rapid și curat prin alimentator în unitățile de dozare, uscătoare sau alte buncăre de depozitare și apoi alimentat în mașini. Materialul este livrat exact atunci când este necesar, ceea ce face ca mașinile de procesare să funcționeze constant, evitând astfel pierderi datorate timpilor morți. Risipa de material este eliminată și spațiul de lucru este menținut curat și sigur.

LUXOR swift 250 - Poate fi acționat cu un singur coș de uscare sau combinat cu mai multe coșuri de uscare preconfigurate din sistem

Noul uscător cu aer uscat LUXOR swift 250 oferă raportul preț-performanță ideal pentru aplicații standard de uscare a granulelor. LUXOR swift 250 are o capacitate de uscare de 250 m³/h. Uscătorul poate fi acționat fie cu un singur buncăr de uscare, fie combinat cu mai multe buncăre pre-configurate în sistem. Capacitatea coșurilor de uscare este între 100 l și 900 l, pentru o mai mare flexibilitate și asigurarea un flux de producție continuu. Pentru o uscare mai eficientă din punct de vedere energetic pot fi adăugate funcții suplimentare, cum ar fi controlul punctului de rouă sau răcirea aerului de retur.

Datorită controlului automat al volumului de aer al motan®, procesul de uscare poate fi optimizat. Diferitele dimensiuni ale coșurilor de uscare cu funcție de încălzire integrată permit o gamă largă de aplicații. Pentru dimensiunile coșurilor de uscare de 600l și 900l, se poate utiliza un mod de uscare dublu proces, care crește debitul de aer de uscare până la 300m³/h. Funcționarea simultană a ambelor paturi desicante după finalizarea ciclului de regenerare poate optimiza timpii de uscare și debitul materialului.

motan-colortronic® | în România, prin Plastics Bavaria

Soluțiile inovatoare și modulare de sisteme pentru depozitare, uscare și cristalizare, transport, dozare și amestecare a materiilor prime pentru industria de fabricație și prelucrare a materialelor plastice fac parte din gama de produse motan®. Plastics Bavaria este partener și distribuitor al sistemelor motan® în România.

Soluțiile prezentate de KraussMaffei în cadrul ediției 2021 a Fakuma Trade Fair se concentrează clar pe maximizarea performanței, pe calitatea ridicată a produsului, pe reducerea costurilor per ciclu și pe asigurarea sustenabilității în producție.

München, Germania, octombrie 2021 - „Eficiența întâlnește sustenabilitatea” este motto-ul KraussMaffei în cadrul Fakuma trade show (Friedrichshafen, 12-16 octombrie 2021). Accentul a fost pus pe prezentarea celor mai inovatoare și rentabile soluții de sistem dedicate tehnologiei medicale, ambalajelor industriale, echipamentelor tehnice și construcțiilor ușoare, care permit o creștere măsurabilă a eficienței și sustenabilității, prin utilizarea unor proporții mari de material reciclat.

„În calitate de furnizor de soluții complete, scopul nostru este să ne ajutăm clienții să obțină un succes durabil în afaceri. Combinăm tehnologiile noastre în domeniul mașinilor și aplicațiilor cu soluții și produse digitale adecvate pentru a genera valoare adăugată clară clienților noștri de-a lungul întregului lanț valoric”, declară Dr. Volker Nilles, vicepreședinte executiv al diviziei New Machines a KraussMaffei.

Upgrade tehnologic - eficiență și durabilitate crescute pentru mașinile de turnare prin injecție și RPM (Reaction Process Machinery)

Eficiența și sustenabilitatea sunt punctul de focus al soluțiilor de sistem pentru mașini de turnare prin injecție, mașini pentru procese reactive, automatizare și soluții digitale. În producția de ambalaje industriale mari (cuve, lăzi sau paleți), procesatorii de materiale plastice beneficiază de o producție mai mare datorită performanței ridicate în procesul de plastificare a seriilor MX și GX de la KraussMaffei. Tehnologia BluePower asigură o eficiență energetică remarcabilă. În plus, funcția APC plus permite procesarea fiabilă a unor proporții mari de material reciclat. Volumul de material injectat rămâne întotdeauna constant. Rezultatul este un randament extrem de mare de piese conforme (până la 100%), fără a întrerupe producția.

În sectorul tehnologiei medicale, KraussMaffei folosește exemplul unei micro-diafragme, așa cum este utilizat în prezent pentru dozele de vaccinuri, pentru a demonstra modul în care cauciucul siliconic lichid (LSR) poate fi, de asemenea, procesat cu succes, în mod fiabil și rentabil, utilizând procesul de turnare prin micro-injecție. Tehnologia SilcoSet din dotarea mașinilor de turnare prin injecție KraussMaffei PX 25 este compatibilă cu camerele curate clasa ISO -7 conform standardului DIN EN ISO 14644-1 :2015 și permite o consistență precisă a greutății injectate, maximizând randamentul pieselor conforme datorită funcției APC plus. Nivelul ridicat de automatizare și transparența datelor pe tot parcursul procesului asigură o producție rentabilă și sigură.

În domeniul aparaturii tehnice, KraussMaffei demonstrează - folosind exemplul unui conector complex cu patru incrustații metalice - cum poate fi realizată o componentă avansată, complet testată și gata de instalat, la un cost/piesă redus.

Mașina de turnare prin injecție complet electrică PX 161 cu automatizarea potrivită oferă precizie maximă, ocupând un spațiu extrem de redus.

Eficiență sporită în procesarea PUR

Mașina de amestecare și dozare RimStar Smart încorporează o eficiență mai mare în procesarea PUR. Venind cu opțiuni de echipare customizabile, aduce tehnologia potrivită la cel mai înalt nivel de calitate atât pentru producția de serie, cât și pentru loturi mici. Aceasta înseamnă că utilizatorii pot oferi clienților lor produse la costuri reduse/piesă. Amprenta la sol de doar 4,8 m², raportul excelent preț/performanță, conceptul user-friendly și componentele de înaltă calitate ale mașinii RimStar Smart asigură un proces de producție deosebit de eficient, sustenabil și stabil.

Cu motto-ul „all the steps in one”, KraussMaffei a demonstrat, în cadrul ediției 2021 Fakuma, cum procesele de producție pentru componentele compozite complexe pot fi eficientizate, de la concept până la producția de serie. KraussMaffei dispune de tehnologii pentru întregul lanț de producție a componentelor din plastic: de la extrudare și turnare prin injecție până la fabricarea matrițelor și post-procesarea componentelor. Această expertiză extinsă permite KraussMaffei să ofere soluții de producție complete, rentabile și sustenabile în același timp.

Performanță crescută – Soluții digitale cu beneficii pentru clienți pe tot parcursul ciclului de viață

Soluțiile digitale de la KraussMaffei reprezintă un grad sporit de disponibilitate a mașinii, o calitate ridicată a produsului finit și costuri de producție reduse, permițând astfel obținerea unui avantaj competitiv. În cadrul ediției 2021 a trade show-ului Fakuma, KraussMaffei demonstrează noi soluții dedicate interacțiunii cu clienții, de-a lungul întregului lanț valoric.

Prin intermediul socialProduction, aplicația mobilă și aplicația web pentru mașini de turnare prin injecție, KraussMaffei combină avantajele rețelelor sociale cu noile tehnologii de monitorizare a producției. Mașinile raportează utilizatorilor live, în camere de chat securizate. Lucrând în mod autonom, socialProduction detectează abaterile din procesul de producție într-un stadiu foarte incipient, aducând astfel monitorizarea mașinilor într-o nouă eră.

O viitoare soluție dedicată întreținerii orientate pe starea procesului este liveCare. Integrate perfect în socialProduction, stările de uzură sunt monitorizate și vizualizate permanent.

Soluția cloud remoteSupport este compatibilă cu toate seriile și tehnologiile KraussMaffei, oferind asistență în orice loc și în orice moment. Acest lucru nu reduce doar timpii de nefuncționare, ci și costurile de servisare.

Soluția cloud remoteSupport este compatibilă cu toate seriile și tehnologiile KraussMaffei, oferind asistență în orice loc și în orice moment. Acest lucru nu reduce doar timpii de nefuncționare, ci și costurile de servisare.

Pe lângă serviciul de la distanță (remoteAccess) pentru sistemul de control al mașinii, smartAssist este o aplicație de colaborare video care adaugă o comunicare intuitivă între membrii unei echipe.

Adnotările interactive AR permit chiar afișarea și explicarea sarcinilor complexe, prin intermediul unui smartphone, tabletă, computer sau ochelari inteligenți.

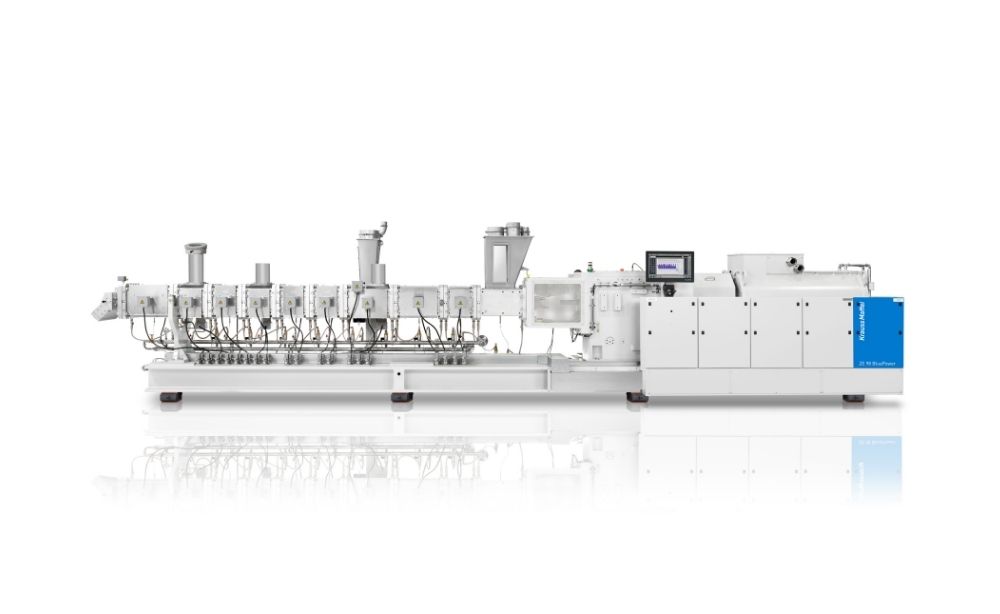

Liniile de extrudare mase plastice KraussMaffei sunt deosebit de eficiente pentru sarcinile de reciclare. Acestea asigură o omogenitate excelentă a topiturii, o reducere a mirosurilor neplăcute și o reciclare țintită.

Liniile de extrudare mase plastice KraussMaffei sunt deosebit de eficiente pentru sarcinile de reciclare. Acestea asigură o omogenitate excelentă a topiturii, o reducere a mirosurilor neplăcute și o reciclare țintită.

Sistemele cu tehnologia Edelweiss Compounding sunt o soluție economică pentru reciclarea și amestecarea materialelor plastice segregate post-consum. ZE BluePower se disting prin volumul lor crescut și un cuplu specific ridicat, care le permite să preia și să proceseze fără probleme deșeurile de mare volum, rezultând un debit maxim și calitate înaltă.

Extruderele cu două șnecuri ZE BluePower oferă, de asemenea, opțiunea de reciclare sustenabilă a materialelor plastice pe bază de solvenți. Obiectivul este obținerea de material reciclat fără solvenți care să poată fi utilizat ca material virgin. Prin deschiderile din carcasă și prin vidare, extruderele extrag în siguranță solvenții din topitură.

În funcție de cerințele pentru polimerul creat, procesul implică grade diferite de rafinare. De exemplu, dacă se urmărește reducerea conținutului de solvenți reziduali din material de la 30% la 2%, este suficient un extruder cu două șnecuri. Dacă trebuie atinse grade de puritate în intervalul ppm (parts per million), se vor utiliza două extrudere care funcționează în aranjament tip cascadă.

KraussMaffei a demonstrat la Fakuma 2021 că „Eficiența întâlnește sustenabilitatea”, combinând tehnologii inovatoare cu soluții digitale adecvate, pentru obținerea unui produs de înaltă calitate cu costuri reduse per ciclu și pentru maximizarea și sustenabilitatea producției.

Anul acesta, KraussMaffei a luat decizia responsabilă de a avea o prezență complet digitală în cadrul celei de-a 27-a ediții a Fakuma:

„Întrucât situația a devenit dificilă din cauza pandemiei de COVID-19, ne-am decis asupra acestui tip de apariție și am folosit timpul pentru a consolida contactul cu clienții noștri prin intermediul platformei Pioneers!Talks”, a declarat Nadine Despineux, vicepreședinte executiv al diviziei de Soluții și Servicii Digitale KraussMaffei.

Sursa articol: KraussMaffei

KraussMaffei salută inovația și sprijină, alături de alți 5 parteneri, un nou proiect de cercetare finanțat de BMWi. Extruderul cu două șnecuri ZE 42 BluePower a fost utilizat cu succes pentru producția de panouri din spumă fenolică rigidă, un nou material compozit ce poate revoluționa sectorul construcțiilor, având o stabilitate mecanică ridicată, densitate și conductivitate termică scăzute și un grad ridicat de rezistență la foc.

Hanovra, 3 noiembrie 2021 - Fiind unul dintre cei șase parteneri asociați, KraussMaffei a promovat un proiect de cooperare finanțat de Ministerul Federal German pentru Afaceri Economice și Energie (BMWi). Scopul comun al partenerilor de proiect a fost acela de a dezvolta un flux complet, cu valoare adăugată pentru spuma fenolică rigidă ignifugă - de la producție la planificare, construcție și operare până la reciclarea materialelor. Produsele extrem de inovatoare din spumă rigidă sunt potrivite în mod ideal pentru utilizare ca și componente compozite izolatoare portante în sectorul construcțiilor, de ex. pentru montarea modulelor solare sau a sistemelor de aer condiționat pe acoperișuri sau pentru montarea de ferestre, balustrade sau copertine pe fațadele clădirilor.

KraussMaffei, susținător al proiectului de cercetare

KraussMaffei, susținător al proiectului de cercetare

Ca parte a acestui proiect, divizia de extrudare a KraussMaffei a reușit efectiv să adapteze formularea compusului fenolic și controlul procesului, astfel încât un extruder cu două șnecuri co-rotativ să poată extruda plăci cu densitate scăzută, stabilitate mecanică ridicată, conductivitate termică scăzută și rezistență bună la foc.

„Proprietățile excelente la foc ale noilor panouri din spumă termorigidă sunt într-adevăr ceva foarte special. Chiar și fără adăugarea de aditivi ignifuganți, noul material are un grad excelent de rezistență la foc și, prin urmare, este clasificat în clasa de protecție împotriva incendiilor B1”, explică Andreas Madle, inginer de proces în cadrul Diviziei de Dezvoltare și Inginerie de Proces și manager de proiect la KraussMaffei.

Extruderul cu două șnecuri configurat optim ține sub control gradul de reticulare

Extruderul cu două șnecuri ZE 42 BluePower de la Centrul de Dezvoltare KraussMaffei din Hanovra, Germania, a fost folosit pentru a produce panourile de spumă cu o grosime de de 50 mm. Tehnologia de proces a acestui extruder a fost perfect adaptată cerințelor materialului de prelucrat.

Extruderul cu două șnecuri ZE 42 BluePower de la Centrul de Dezvoltare KraussMaffei din Hanovra, Germania, a fost folosit pentru a produce panourile de spumă cu o grosime de de 50 mm. Tehnologia de proces a acestui extruder a fost perfect adaptată cerințelor materialului de prelucrat.

„Provocarea a constat în a menține sub control procesul de reticulare din extruder și de a evita formarea de defecte (goluri)”, spune Andreas Madle.

Acest obiectiv a fost atins printr-o geometrie a șnecului cu forfecare scăzută, temperaturi moderate de procesare între 100 și 120°C și alegerea unui vârf de șnec caracterizat printr-un volum de curgere liberă extrem de redus. Produsul final este o spumă termorezistentă cu o densitate de aproximativ 800 kg/m3 și o conductivitate termică bună, de 0,12 W/mK.

„Suntem conștienți de faptul că spuma noastră este destul de grea în comparație cu spuma termoplastică precum EPS (polistiren expandat), care poate atinge o densitate mai mică de 30 kg/m3”, explică Andreas Madle, adăugând: „Totuși, aceste două produse din spumă nu sunt realmente comparabile, domeniile lor de aplicare fiind complet diferite. De fapt, noua spumă este destinată, printre altele, utilizării ca material izolator pentru aplicații cu grad ridicat de încărcare, iar stabilitatea mecanică superioară asociată necesită inevitabil o densitate mai mare."

Mai mult, inginerul de proces este convins că viitoarele proiecte de cercetare și dezvoltare vor face posibilă reducerea densității spumei de rășină fenolică.

Ceilalți parteneri și colaboratori implicați în proiect au fost Hexion GmbH (rășini fenolice), Ejot Baubefestigungen GmbH (soluții de fixare pentru industria construcțiilor), Schoeck Bauteile GmbH (componente izolatoare portante) și Robert Bosch GmbH (diverse produse și bunuri de larg consum). Proiectul a fost coordonat de Colegiul de Tehnologie Chemnitz, Facultatea de Inginerie Mecanică, Catedra Mase Plastice.

Sursa articol: KraussMaffei

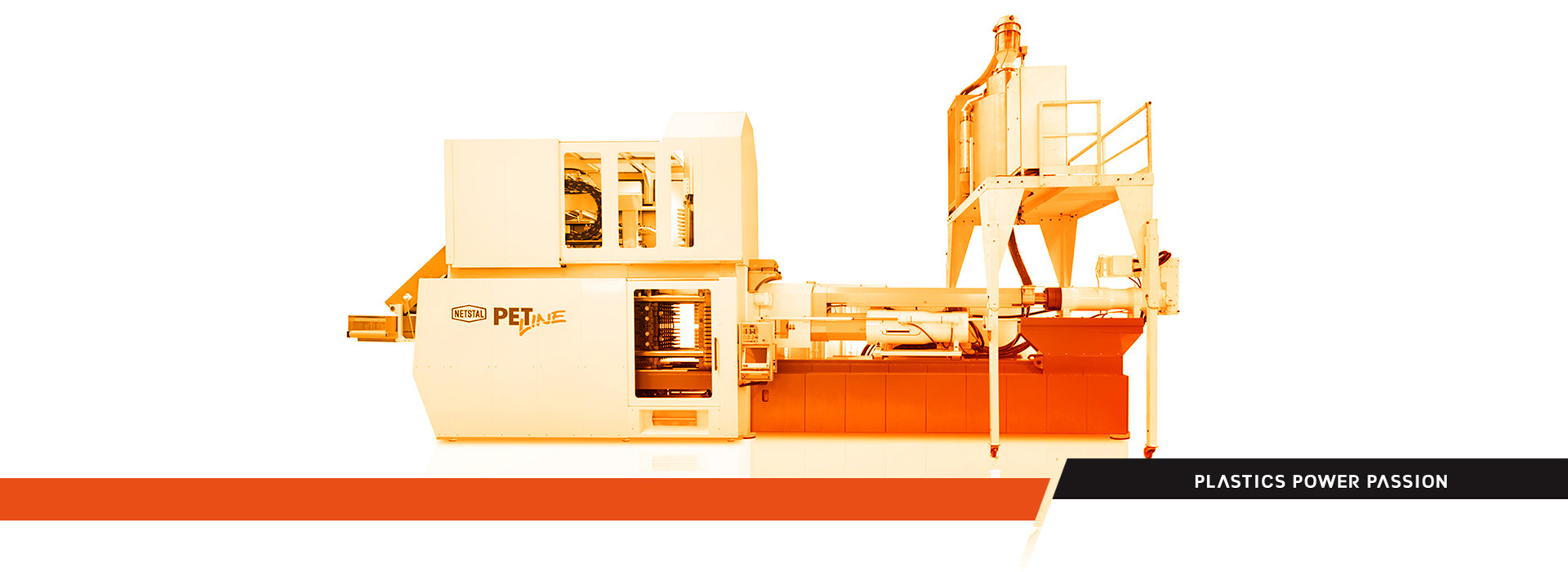

Noua serie de mașini destinate producției de preforme PET, Netstal PET-LINE cu extragere laterală asigură compatibilitatea perfectă cu matrițele cu intrare laterală și stațiile de răcire existente, precum și cea mai mare viteză și precizie pentru maximzarea producției. Noua PET-LINE impresionează, de asemenea, prin putere net superioară, operare ușoară, eficiență energetică și o unitate de operare de ultimă generație.

Näfels, Elveția, octombrie 2021 - Primul sistem NETSTAL PET cu extragere laterală oferă o capacitate de producție superlativă, eficiență energetică excelentă, procesare optimizată a rPET și o nouă unitate de operare. Optimizarea capabilităților de procesare a PET-ului reciclat îmbunătățește amprenta asupra mediului și deschide calea către o economie circulară durabilă. Cu noua NETSTAL PET-LINE, obțineți ceea ce este în prezent cel mai puternic, mai ecologic și mai fiabil sistem de preforme disponibil pe piață.

Principalele caracteristici ale sistemului NETSTAL PET LINE Side-Entry:

Unitate de răcire rapidă

Noua soluție de răcire a preformelor poziționată lateral permite timpi de ciclu mai scurți datorită dinamicii sale ridicate. Se pot utiliza până la 4 stații de răcire.

Noua soluție de răcire a preformelor poziționată lateral permite timpi de ciclu mai scurți datorită dinamicii sale ridicate. Se pot utiliza până la 4 stații de răcire.

Datorită poziționării complet revizuite a unității de răcire, pe partea laterală a mașinii, unitatea de închidere are o geometrie adaptată, cu o distanță între axe de 928 x 928 milimetri. Datorită dinamicii sale ridicate, unitatea de extragere rapidă – cu până la 4 stații de răcire - permite cei mai reduși timpi per ciclu de fabricație.

Banda transportoare integrată și ejecția cu recul redus asigură îndepărtarea preformelor cu o fiabilitate absolută. Răcirea internă și externă eficientă asigură o calitate înaltă a preformei.

Unitate de închidere electrică

Unitatea de închidere cu acționare complet electrică, prevăzută cu articulație cu pârghie dublă în cinci puncte impresionează prin consumul redus de energie, viteza maximă şi precizia absolută.

Unitatea de închidere cu acționare complet electrică, prevăzută cu articulație cu pârghie dublă în cinci puncte impresionează prin consumul redus de energie, viteza maximă şi precizia absolută.

Cinetica armonioasă și fluidă asigură o uzură minimă a matriței. Disponibilitate maximă datorită instalării și schimbării simplificate a matriței. Designul extrem de robust asigură câteva milioane de cicluri pe an și mulți ani de funcționare continuă, fiabilă.

„Datorită cinematicii de înaltă precizie a unității de închidere, funcționarea fiabilă și prietenoasă cu matrița este garantată în condiții de producție. Designul excepțional de robust asigură ani de funcționare continuă, fiabilă, la capacitate mare și viteză constantă. Toate combinate cu cea mai bună eficiență energetică disponibilă pe piață.„ , declară Stefan Kleinfeld, Manager Produs Sisteme PET.

Controler aXos de ultimă generație cu NETSTAL SMART OPERATION

Noua unitate de control aXos 9 oferă o combinație inovatoare între operarea tactilă și tastele cu feedback tactil (haptic). Navigarea are loc întotdeauna pe ecranul tactil central. Mișcările însă, sunt declanșate prin intermediul tastelor cu feedback tactil explicit.

Noua unitate de control aXos 9 oferă o combinație inovatoare între operarea tactilă și tastele cu feedback tactil (haptic). Navigarea are loc întotdeauna pe ecranul tactil central. Mișcările însă, sunt declanșate prin intermediul tastelor cu feedback tactil explicit.

„Lansăm cea mai recentă generație a tehnologiei de control aXos alături de noua NETSTAL PET-LINE. aXos combină designul anterior cu un concept de control inovator care permite o operare mai ușoară. Noul panou este format dintr-un ecran tactil central flancat de butoane cu feedback tactil (haptic). Navigarea între intervalele de setări individuale se face exclusiv prin intermediul ecranului tactil, iar mișcările sunt întotdeauna declanșate prin intermediul tastelor haptice iluminate. Utilizatorii experimentați vor aprecia avantajele față de un controler cu ecran strict tactil deoarece, printr-un clic pe buton, aceștia primesc un feedback haptic clar, care facilitează semnificativ operarea, în timp ce urmăresc axa care trebuie mutată.”, a explicat Stefan Kleinfeld.

Smart Operation este o caracteristică a noii serii NETSTAL PET-LINE. Caracteristica sa constă din patru butoane cu ajutorul cărora sistemul poate fi operat intuitiv într-un mediu de producție. Instrucțiunile clare și culorile specifice permit controlarea facilă și rapidă a proceselor.

„Într-un mediu de producție, controlerul mașinilor echipate cu NETSTAL SMART OPERATION urmează întotdeauna același principiu, indiferent de tipul preformelor fabricate. Acest lucru permite o instruire mai rapidă a personalului din producție, iar volumul descrierilor de proces, listelor de verificare și instrucțiunilor de lucru. poate fi redus semnificativ Beneficiul rezultat este o pregătire mai rapidă pentru producție și, prin urmare, o disponibilitate mai mare a întregii fabrici.”

NETSTAL Smart Operation vine ca dotare standard și permite pornirea și producția simplă, rapidă și sigură în orice moment.

Unitate de injecție puternică

Unitatea de injecție în două trepte, extrem de eficientă din punct de vedere energetic, permite timpi de ciclu reduși datorită unui proces de plastifiere și injecție optimizat și adaptat. Intruziunea și măsurarea automată asigură o calitate omogenă și constantă a topiturii, valori scăzute de AA (acetaldehidă) și alimentare blândă cu material.

Unitatea de injecție în două trepte, extrem de eficientă din punct de vedere energetic, permite timpi de ciclu reduși datorită unui proces de plastifiere și injecție optimizat și adaptat. Intruziunea și măsurarea automată asigură o calitate omogenă și constantă a topiturii, valori scăzute de AA (acetaldehidă) și alimentare blândă cu material.

Datorită designului optimizat al noului șnec PETX, utilizatorii beneficiază de un proces de plastifiere stabil atât pentru PET, cât și pentru rPET (PET reciclat) și aditivi.

Nivelurile scăzute de acetaldehidă au fost întotdeauna un important indicator de performanță al seriei PET-LINE. În urma testelor efectuate în colaborare cu PET MHT, Netstal a demonstrat că valorile AA ale noii PET-LINE se situează într-un interval foarte scăzut, chiar și fără adăugarea de inhibitori. Articolul detaliat se regăsește în numărul actual al revistei PET Planet Insider.

Soluții de detaliu proiectate inteligent

Noua PET-LINE Side-Entry oferă cel mai puternic sistem PET care permite producția preformelor de calitate excepțională, la cel mai mic cost per unitate. Pentru aceasta, fiecare producător are nevoie de un sistem cu operare intuitivă și ușor de întreținut. Pentru a realiza acest lucru, Netstal a acordat atenție fiecărui detaliu în procesul de dezvoltare a sistemului.

Noua PET-LINE Side-Entry oferă cel mai puternic sistem PET care permite producția preformelor de calitate excepțională, la cel mai mic cost per unitate. Pentru aceasta, fiecare producător are nevoie de un sistem cu operare intuitivă și ușor de întreținut. Pentru a realiza acest lucru, Netstal a acordat atenție fiecărui detaliu în procesul de dezvoltare a sistemului.

Cycle Guard

Cycle Guard, disponibil opțional, monitorizează permanent sursa de alimentare și furnizează suficientă energie în caz de urgență. Cycle Guard nu necesită baterii sau o mentenanță deosebită și este eficient din punct de vedere al costurilor.

Întreruperile de curent scurte sau fluctuațiile rețelei de ordinul milisecundelor sunt rezolvate în mod fiabil. Dacă întreruperea durează mai mult, atunci este furnizată suficientă energie pentru a opri ciclul în mod sigur și controlat. Preformele sunt complet injectate și demulate. Încărcarea parametrilor pentru urmatorul ciclu de injecție este întreruptă și întregul sistem este oprit în mod controlat. După o scurtă verificare a sistemului, producția poate fi repornită rapid.

Cycle Guard crește disponibilitatea mașinii în medii industriale dure și vă asigură în mod fiabil productivitatea la cele mai mici costuri.

Sistemul PET LINE Side-Entry este disponibil în 2 variante, cu forța de închidere de 3000kN și 4000kN, iar în curând va și lansată varianta de 5000kN.

Avantaje client:

- Intrare laterală pentru compatibilitate cu matrițele de preforme existente

- Cea mai mare viteză și precizie, pentru productivitate maximă

- Cel mai mic consum de energie pentru reducerea amprentei ecologice

- Procesare rPET optimizată pentru susținerea economiei circulare

- Sistem ușor de utilizat și întreținut

- Unitate de închidere cu interval de blocare 1,9 secunde

- Cele mai mici costuri unitare

- Sistem de producție integrat dintr-o singură sursă: mașină, matriță, canal cald, robot de extragere, unitate de răcire post-demulare și auxiliare.

Compania elvețiană NETSTAL Maschinen AG este un nume reprezentativ la nivel internațional în industria ambalajelor, precum și în tehnologia medicală, oferind mașini de turnare prin injecție și soluții de sistem de înaltă performanță. Portofoliul de produse include mașini de turnare prin injecție ELIOS și ELION cu forțe de strângere între 800 și 10.000 kN, sisteme de preforme PET-LINE pentru până la 144 de cavități și soluții de sistem la cheie. În domeniul mașinilor de turnare prin injecție, NETSTAL este lider tehnologic cu mașini performante care se remarcă pe piață prin viteză, fiabilitate și precizie.

NETSTAL este parte a KraussMaffei Group din 1992.

Plastics Bavaria, partener și reprezentant Netstal în România, vă pune la dispoziție întreaga serie de echipamente pentru procesarea materialelor plastice, iar specialiștii noștri sunt întotdeauna pregătiți pentru a oferi soluții adaptate eficient cerințelor dumneavoastră. De asemenea, Plastics Bavaria oferă servicii complete de consultanță pentru configurarea mașinilor de injecție Netstal, asigurînd punerea în funcțiune a acestora și suport pe toată perioada de funcționare a sistemelor.

Surse: netstal, ahead.kraussmaffei, kraussmaffei

Cu RE-SORT, noua unitate mobilă de separare a metalelor de la Sesotec, granulele de plastic puternic contaminate pot fi curățate în mod fiabil de contaminanți și recuperate pentru a fi reutilizate în producție.

Schönberg, 07 decembrie 2021 - Sesotec extinde gama de separatoare de metale cu un nou echipament: RE-SORT. Unitatea este utilizată pentru examinarea materialului vrac puternic contaminat cu metal, precum cel descărcat de separatoarele de metal în linia de producție. Acest echipament este optimizat pentru aplicații în industria maselor plastice, în special pentru producătorii și procesatorii de material granulat.

Când se folosesc separatoare de metale, materialul evacuat conține o proporție mare de contaminanți metalici și, prin urmare, nu poate fi reprocesat. Utilizarea materialului într-un mod cât mai eficient este o condiție crucială pentru o economie circulară. Pe lângă impactul negativ asupra mediului, pierderea de material înseamnă și pierderi pentru producătorii și procesatorii de materiale plastice.

Inițiative precum Zero Pellet Loss urmăresc să prevină risipa de material plastic granulat. Proiectul identifică trei etape de procesare în care au loc cele mai mari pierderilor de granule:

- în timpul descărcării - în zona silozului,

- în timpul manipulării sacilor și containerelor de granule,

- prin intermediul liniilor și echipamentelor de transport.

Dar multe granule de plastic se pierd și în timpul procesului de producție. De exemplu, separatoarele de metal utilizate pentru a proteja echipamentele de procesare detectează și ejectează materialul contaminat. Analizele au arătat că materialul respins conține de obicei un volum considerabil de material conform, care este eliminat împreună cu corpurile străine metalice. Acest material trebuie eliminat din producție, generând costuri suplimentare și pierderi.

RE-SORT, noua unitate de separare a metalelor de la Sesotec, face posibilă curățarea granulelor de plastic contaminate, indiferent care este sursa și gradul contaminării. Îndepărtând în mod fiabil particulele metalice feroase și neferoase, aceste materiale pot fi recuperate și reintroduse în producție.

Materialul este alimentat în unitatea de separare printr-un buncăr. Un jgheab vibrant separă materialul, care trece apoi prin sistemul magnetic EXTRACTOR și prin separatorul de metale RAPID-VARIO FS. Datorită unei combinații calibrate de dozare, magneți (pentru contaminanții metalici magnetici) și separare (pentru contaminanții metalici nonmagnetici), este posibilă recuperarea a până la 98% din materialul conform.

Beneficii:

- Sistem compact cu design modular și raport preț-performanță foarte bun.

- Rată ridicată de recuperare, de până la 98%

- Potrivit și pentru controlul calității

Surse: sesotec.com, sesotec.blog

Sesotec | în România, prin Plastics Bavaria

Plastics Bavaria vă pune la dispoziție întreaga gamă de echipamente Sesotec pentru detectarea și separarea metalelor, iar specialiștii noștri sunt întotdeauna pregătiți pentru a veni cu soluțiile care să răspundă în mod eficient cerințelor dumneavoastră.