Noutăți Plastics Bavaria

Noutăți - Plastics Bavaria

Utilizând seria PX și tehnologia IMD Single Image DUO, producătorii de mase plastice au posibilitatea de a crește productivitatea cu ajutorul matrițelor cu cavități multiple, câștigând, de asemenea, mai multă flexibilitate în cadrul producției.

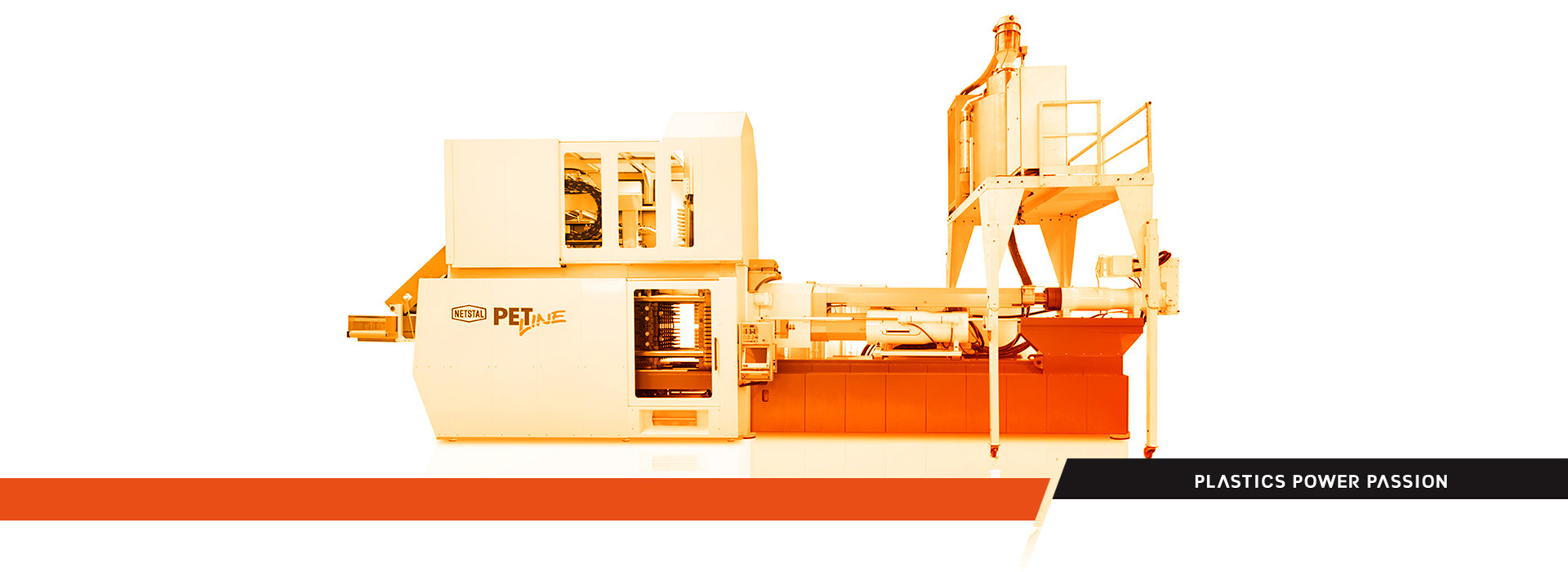

München, 14 Decembrie 2018 – IMD Single Image DUO a fost prezentată în premieră pe o mașină de injecție PX 320, mărind în acest fel plaja forțelor de închidere disponibilă pentru această serie. Această tehnologie se constituie într-o premieră la nivel mondial, permițând poziționarea independentă a două imagini diferite în matriță.

Noi opțiuni pentru finsaje de înaltă calitate

Cererile industriei automotive, ale industriei medicale și ale industriei producătoare de echipamente electrocasnice, pentru componente cu suprafețe funcționale și aspect estetic atractiv, sunt în creștere constantă.

Tehnologia IMD (In Mold Decoration) asigură atingerea acestui deziderat prin introducerea unui film decorativ în interiorul matriței și transferarea imaginii model de pe acesta, pe piesa injectată, oferind o soluție eficientă și atractivă pentru finisaj.

Celula de producție PX320 cu IMD integrat, dezvăluie tendințele viitorului. Două produse din Plexiglas cu design diferit și o greutate totală de 136 g, sunt injectate într-un timp de ciclu de aproximativ 40 de secunde. Un produs are o suprafață anti-reflexivă, rezistentă la zgârieturi, similară celor utilizate în aplicațiile tactile, pe celălalt produs fiind imprimate câteva simboluri de operare bine poziționate. Alimentarea cu film decorativ prin intermediul tehnologiei IMD Single Image DUO, face acest lucru posibil pentru prima dată, prin alinierea a două filme decorative independente cu ajutorul unor marcatori prestabiliți, precizia obținută fiind de ordinul micronilor.

Productivitate și flexibilitate mărite

Unitatea de poziționare controlată cu servomotor este integrată în mașina de injecție, în acest caz PX 320, care este “inima” celulei de producție. Prin intermediul acestei mașini, KraussMaffei extinde gama forțelor de închidere disponibile pentru mașinile de injecție complet electrice din seria PX, până la 3200 kN. Mașinile electrice sunt adecvate pentru procese complexe datorită vitezei și preciziei sporite, adăugându-se operațiuni ulterioare complet automatizate pentru obținerea finisajelor.

Plastics Bavaria va participa la târgul regional Demo Metal din Braşov, în perioada 26 – 29.11.2018 ca unic expozant din domeniul maselor plastice.

Brașov, 08 Noiembrie 2018 – La standul 24B vizitatorii sunt așteptați cu o celulă completă de producție cu ajutorul căreia vor fi realizate, în timp real, piese de plastic de mici dimensiuni. Celula tehnologică este compusă dintr-o mașina de injecție KM 50-180 CX dotată cu dozator volumetric de colorant, uscător de material, două unități de temperare, chiller și robot LRX 50 si funcționează in circuit inchis cu conexiune doar la curent electric si aer comprimat.

KraussMaffei este prezent în celula de productie cu mașina KM 50-180 CX, o mașină permisivă cu matrițele de mari dimensiuni și flexibilă prin prisma design-ului compact. Din punct de vedere al productivității, se încadrează la categoria tehnologie de ultimă oră, prietenoasă în raport cu costurile și economică din punct de vedere al consumului de resurse. Robotul LRX este un robot liniar cu sarcină maximă de 5 kg, cu design pentru eliminarea vibrațiilor, care oferă precizie pe toate axele.

Regloplas oferă cele două unități de temperare care mențin temperatura constantă pe tot parcursul procesului.

Motan Colortronic este prezent cu mai multe echipamente, precum uscătorul de material Luxor 50 cu 2 cartuşe desicante pentru deumidificare continuă, un consum scăzut de energie iar temperatura de uscare poate ajunge până la 180 de grade. Alimentatoarele HES 50 sunt silențioase, rezistente și transportă rapid și curat granulele de material.

Suntem unicul furnizor de echipamente din industria maselor plastice prezent la Demo Metal, reprezentând exclusiv producători redutabili pe piața românească și oferind toată gama de echipamente și servicii conexe de la prelucrarea granulei până la cea a produsului finit.

Vă așteptăm!

Silozurile sunt confecționate în totalitate din segmente de aluminiu, sunt modulare, prefabricate și pot fi transportate și mutate cu usurință, cu costuri minime.

Isny, 19 Octombrie 2018 – Silozul reprezintă o construcție metalică de mari dimensiuni, dotată cu instalații de umplere prin suflare, care servește la depozitarea și păstrarea pe termen lung a unor cantități mari de materiale, fiind o metodă eficientă de stocare.

Caracteristicile unui siloz

Segmentele silozului sunt confecționate integral din aluminiu de înaltă calitate, fără bavuri, sudate pe interior. Fiind din aluminiu, acestea nu ruginesc în contact cu materialul iar, datorită pereților dubli de care dispun, nu se formează condens. Segmentele modulare sunt prefabricate și pot fi montate cu usurință iar transportul nu necesită permise agabaritice, timpii de livrare și montaj fiind mici. Unghiul de deschidere al silozului este variabil, în cazul granulelor de mase plastice acesta fiind de 60 de grade.

Pentru a verifica ușor nivelul de material din silozuri, acestea sunt prevazute fie cu senzori de încărcare via radar sau sondă de nivel, fie cu celule de cântărire. Acestea din urmă se prezintă sub forma unor cântare calibrate, așezate sub picioarele silozului, care determină nivelul de material în funcție de greutatea acestuia, fiind calibrate în așa fel încât să nu ia în calcul încărcarea indusă de vânt, ploaie sau zăpadă.

Silozurile se poziționează, de preferință, în exteriorul halei de producție și sunt realizate în concordanță cu parametrii liniei de transport centralizat din incinta halei. Ele reprezintă prima etapă din conceptul unui sistem centralizat de management al materialului oferit de firma motan colortronic. Un avantaj major al silozurilor este faptul că, având diametru mic și înălțime mare, oferă un spațiu de stocare generos pe o amprentă la sol mică, materialul este protejat de condens, consumul este contorizat și nu necesită forță de muncă pentru manipulare. În mod normal avem un singur om care poate să gestioneze sute de tone de material, începând cu descarcarea din cisternă și până la extrudere sau mașina de injecție.

Există și silozuri de mixare cu mixare continuă sau întreruptă, potrivite îndeosebi pentru materiale cu fluiditate sporită. Cu ajutorul tehnologiei utilizate în mixare, se obțin loturi întotdeauna omogene.

Unitatea de comandă RT200 setează un nou standard pentru unitățile de temperare și încorporează toate cerințele pentru mediul digital de producție al viitorului.

St. Gallen, 14 Septembrie 2018 - Fiecare proces care presupune controlul precis al temperaturii impune folosirea unei soluții personalizate, având ca rezultat atingerea rapidă a performanței maxime a sistemului de producție.

Portofoliul de echipamente Regloplas oferă unități de temperare modulare, compatibile cu echipamentele clientului, fiind făcute să satisfacă nevoile individuale ale acestora și să sporească performanțele producției.

Precizie elvețiană și calitate dovedită

Unitățile de temperare sunt dotate cu un control sporit al debitului, care deduce considerabil consumul de energie și permite controlarea temperaturii în funcție de necesități. Unitatea de comandă RT200 setează un nou standard pentru unitățile de temperare și încorporează toate cerințele pentru mediul digital de producție al viitorului.

Cu ajutorul unui telefon sau a unei tablete, folosind interfața integrată Ethernet, USB, WLAN sau Bluetooth, se pot colecta date din memoria unității și, de asemenea, se pot realiza ajustări de parametri și mentenanță la distanță.

Monitorul are o rezoluție mare (800 x x480 pixeli) și interfața grafică permite operații intuitive și monitorizare ușoară. Funcția tactilă permite o utilizare facilă, iar pentru siguranța datelor, există și posibilitatea de parolare, mulțumită funcției ”password manager” cu introducere alfanumerică.

Calitatea produselor elvețiene Regloplas impresionează de peste 55 de ani. Clienții din toate colțurile lumii apreciază produsele din perspectiva calității oferite, experienței și competenței personalului care asigură suportul tehnic.

Sesotec este un specialist în domeniul detecției și sortării industriale, acoperind întreaga gamă de detectare și sortare a contaminanților din fluxurile de materiale, de la cele mai mici particule până la obiecte mari.

Schönberg, 23 August 2018 - Materialele vrac, indiferent dacă vin sub formă de particule sau de pudră, sunt fine sau grosiere și se găsesc în orice domeniu industrial.

Sistemele Sesotec pentru detectarea și separarea metalelor în aplicații de cădere liberă a fluxului granulelor ajută la obținerea celor mai bune rezultate în asigurarea calității, inspecția bunurilor intrate și protecția mașinilor.

Mașinile de sortare au un design modular, în funcție de aplicație, putându-se combina diferiți senzori, detectoare și separatoare într-un singur echipament. Sistemele de separare (duzele de aer, clapete, etc.) elimină materialele nedorite din fluxul de materie primă în timpi de ordinul milisecundelor.

Datorită tehnologiei inovatoare HRF, sistemele de detecție au cea mai mare sensibilitate de scanare pentru toate materialele și elimină automat contaminanții metalici cu mecanismele de separare corespunzătoare, în funcție de proprietățile materialelor.

Frecvența specială a semnalului de detecție facilitează detectarea și îndepărtarea metalelor feroase și neferoase, și chiar a particulelor minuscule din oțel inoxidabil nemagnetic.

Datele furnizate de senzori sunt pur și simplu materia primă. Funcția auto-învățare utilizează algoritmi inteligenți pentru a asigura o diferențiere precisă între elementele din fluxul de materiale. Mașinile ”înțeleg” ce detectează senzorii. În timpul procesului, aceștia ”învață” automat valorile de referință din timpul funcționării, astfel încât sistemele să atingă potențialul de performanță deplină într-o clipă.

Echipamentele electronice de evaluare GENIUS+ și PRIMUS+ au o capacitate de memorare până la 240 de produse și o funcție de auto-învățare a acestora.

Produsele Sesotec se instalează ușor, au cea mai mare precizie de detectare, sunt ușor de folosit, iar întreținerea și curățarea se realizează ușor.

Țevile termoplastice compozite și alte țevi armate flexibile se folosesc în principal în industria de petrol și gaze pentru aplicațiile de pe uscat, în larg sau în ape puțin adânci. Acestea oferă o gamă largă de oportunități, sunt folosite, de exemplu, ca țevi de injectare apă sau linii de colectare pentru petrol și gaze.

München, 27 Iulie 2018 - Domeniul standard de presiuni de lucru pentru aplicaţiile terestre care folosesc această tehnologie este între 60 și 200 bar. Țevile temoplastice compozite, în comparație cu țevile standard din oțel sau armate cu oțel, sunt superioare în cazul aplicațiilor cu lichide corozive. Structura compactă asigură integritatea structurală și fiabilitatea. Unul dintre cele mai importante beneficii este flexibilitatea, care permite îndoirea. O bobină de țeavă termoplastică compozită de 2" poate ajunge până la 2000 m, ceea ce permite o instalare mai rapidă, mai ușoară și mai puțin costisitoare. Sunt necesare mai puține îmbinări și conectori, ceea ce duce la costuri mai mici prin urmare şi costurile de întreţinere sunt mai mici.

Costurile sunt calculate în kg, prețul depinzând de tipul de fibră, polimer și, de asemenea, dacă este vorba de o cantitate redusă sau de producție în serie.

Certificarea țevilor termoplastice compozite este diferită de cea a țevilor "normale" din plastic. Nu există o clasificare ca în cazul claselor SDR, unde materia primă, grosimea peretelui și temperatura medie sunt legate de o presiune de lucru. Concepția ţevilor se face personalizat, în funcţie de aplicația necesară, condiții, rapoartele de presiune etc. Acesta definește, de asemenea, numărul de straturi, raza de îndoire etc. Există norme tehnice recomandate pentru conductele armate cu fibre flexibile care descriu încărcările și testele necesare în cazul aplicațiilor terestre sau marine.

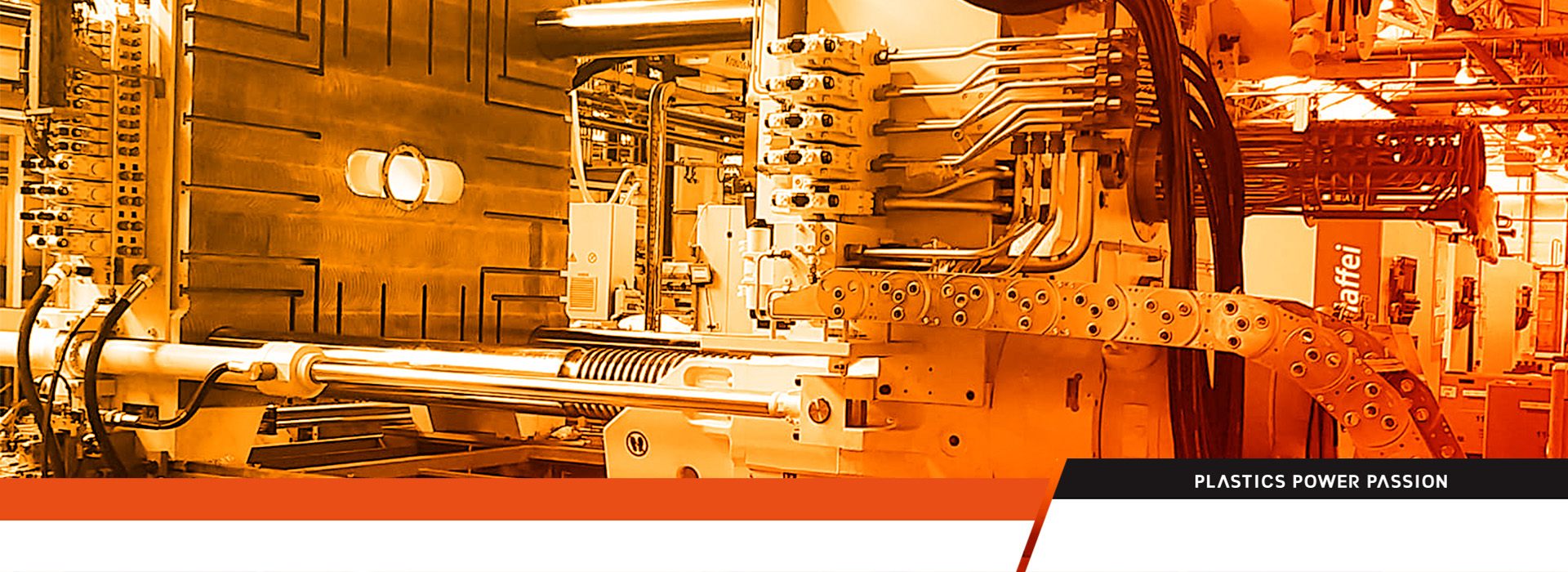

Conceptul de linie standard al firmei KraussMaffei pentru țevi termoplastice compozite este descris printr-un proces în trei etape. Ca primă etapă, o linie de extrudare pentru conducta liniară de etanşare, urmată de o linie separată de înfășurare pentru armare și, în final, o linie de extrudare cu cap transversal pentru stratul exterior de îmbrăcare. Această configurație permite o mai mare flexibilitate în procesul de producție și reduce riscul de întreruperi.

Linia de înfășurare KraussMaffei este echipată de obicei cu 2 sau 4 mașini de înfăşurare. Maşina este proiectată pentru un sistem de ţevi complet lipit. Sistemul de ţevi este realizat din benzi din polietilenă armată cu fibră de sticlă. Diametru interior al țevii de 2-6" (I.D.) şi diametrul exterior maxim de 180 mm. Fiecare maşină are propriul cuptor cu infraroșu pentru a asigura fuziunea dintre straturi și etanşarea.

Două plăcuţe pot fi montate pe fiecare maşină de înfăşurare. Suportul pentru plăcuțe are o capacitate pentru o lățime de bandă între 30 - 160 mm și o greutate maximă de 200 kg. Rotirea poate fi setată în sensul acelor de ceasornic sau în sens invers acelor de ceasornic, ceea ce permite plasarea unei benzi în intervalul de + sau - 40 până la 60 de grade.

Pentru mai mult de 2 sau 4 straturi de pe conductă sunt necesare mai multe înfășurări. Tambururile de bobină de pe fiecare parte asigură o mișcare ușoară înainte și înapoi pentru a derula conductele până la punctul de pornire. Puterea necesară de antrenare rotativă și dimensiunea tamburului depind de raza de încovoiere, respectiv de cantitatea de straturi.

Pentru a defini o cotație sigură, sunt necesare mai multe puncte de specificare, cum ar fi dimensiunea conductelor, materialele, grosimi (țeava liniară, armarea, stratul de îmbrăcare) și lungimea maximă.

Grupul KraussMaffei reprezintă un etalon la nivel global în domeniile cercetării, dezvoltării și producției echipamentelor de înaltă performanță destinate industriei maselor plastice, care a influențat în mod semnificativ progresul tehnologic în 3 domenii principale asociate - injecție, extrudare și reacție (poliuretan).

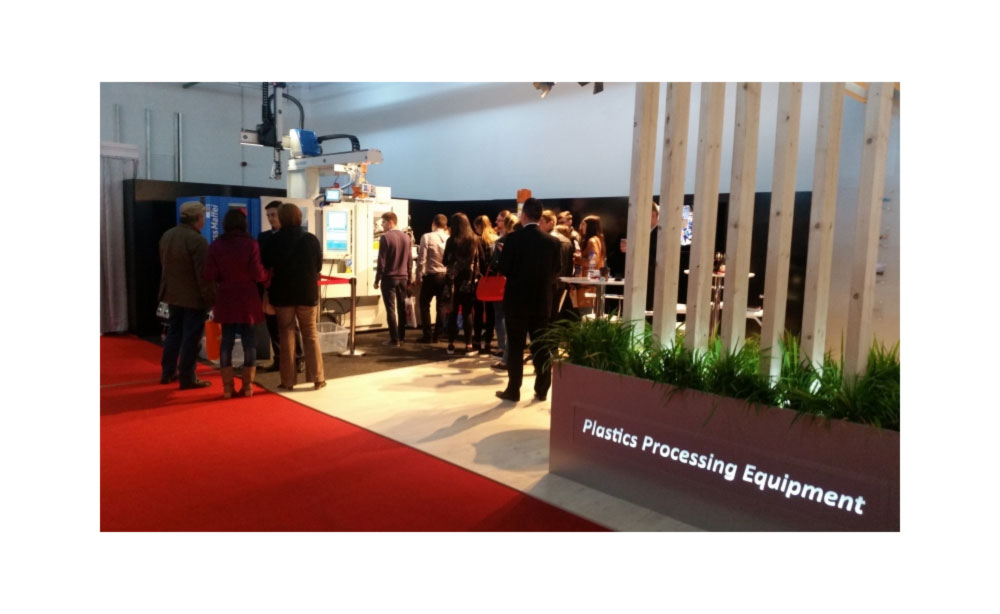

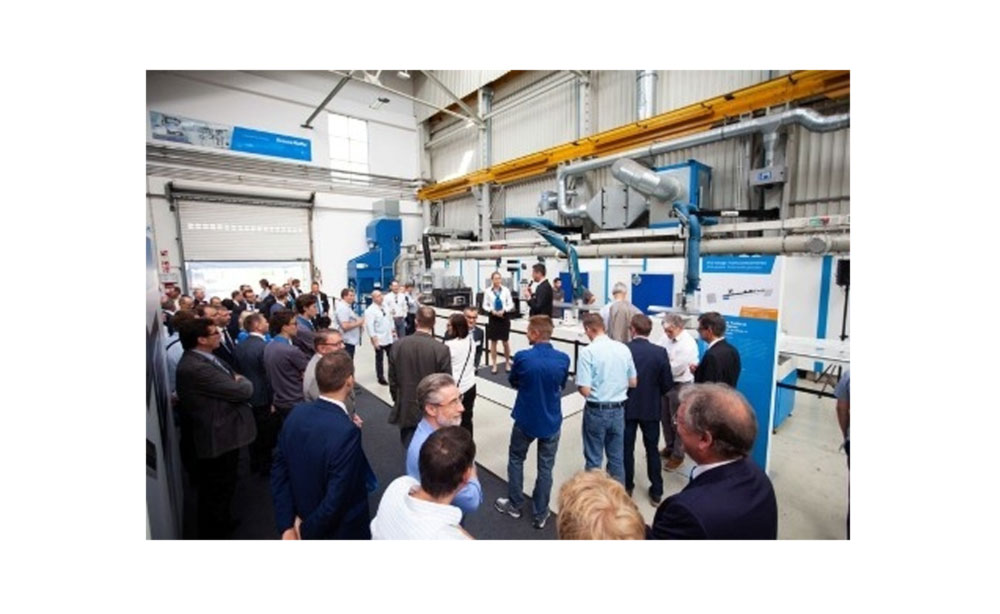

Cu ocazia aniversării celor 180 de ani de inovație tehnologică, în perioada 6 - 7 iunie 2018 grupul a organizat, în incinta fabricii din München, un eveniment sub sloganul ”Pionierii Tehnologiei - de la Tradiție la Inovare”.

München, 14 Iunie 2018 - Evenimentul, extrem de relevant pentru industria de profil, a impresionat și prin prisma faptului că peste 1800 de vizitatori sosiți din toate colțurile lumii au ales să fie prezenți la demonstrațiile live care de data aceasta s-au axat nu pe echipamente, ci pe tehnologii. Și mai impresionantă a fost investiția enormă agrupului KraussMaffei în cele 25 de celule de producție cu demonstrații live desfășurate în Centrul Tehnic. Acest efort a fost susținut și de partenerii de cercetare și dezvoltare, prezenți în număr foarte mare la eveniment, precum producători de matrițe, de echipamente auxiliare și materiale speciale. La acestea s-au adăugat și numeroasele prezentări tematice care dezvoltau partea teoretică a tehnologiilor prezentate.

Un alt punct de atracție al evenimentului a fost vizitarea fabricii, începând cu zona de prelucrări metale, asamblări grupuri hidraulice și terminând cu zona de testare și expediție a utilajelor de injecție. A impresionat mult faptul că fiecare hală a avut propria istorie, unele hale cu vechimi de peste 100 de ani, împletindu-se cu instoria Germaniei dinainte de Primul Război Mondial, producția de armament, iar mai apoi tehnologiile civile pentru care astăzi KraussMaffei este un nume. Pe parcursul celor două zile s-au creat oportunități excelente de relaționare și colaborare între invitați și firmele participante.

Echipa Plastics Bavaria s-a bucurat sa-i aibe alături pe cei mai importanți parteneri din țară, precum Elba România, Interpart Production, Valeo Lighting Injection România, DeLonghi România, IAC Bals sau Electroprecizia Săcele.

O mașină de injecție pentru fiecare deceniu

În pavilionul expozițional destinat mașinilor de injecție au fost prezentate 18 exponate (aproximativ o mașină de injecție pentru fiecare deceniu) destinate aplicațiilor ce necesită forțe de închidere cuprinse între 25 și 1600 tone.

Printre acestea se numără și mașinile PX25 și PX320, prin intermediul cărora KraussMaffei extinde seria de mașini electrice de la 25 la 320 tone forță.

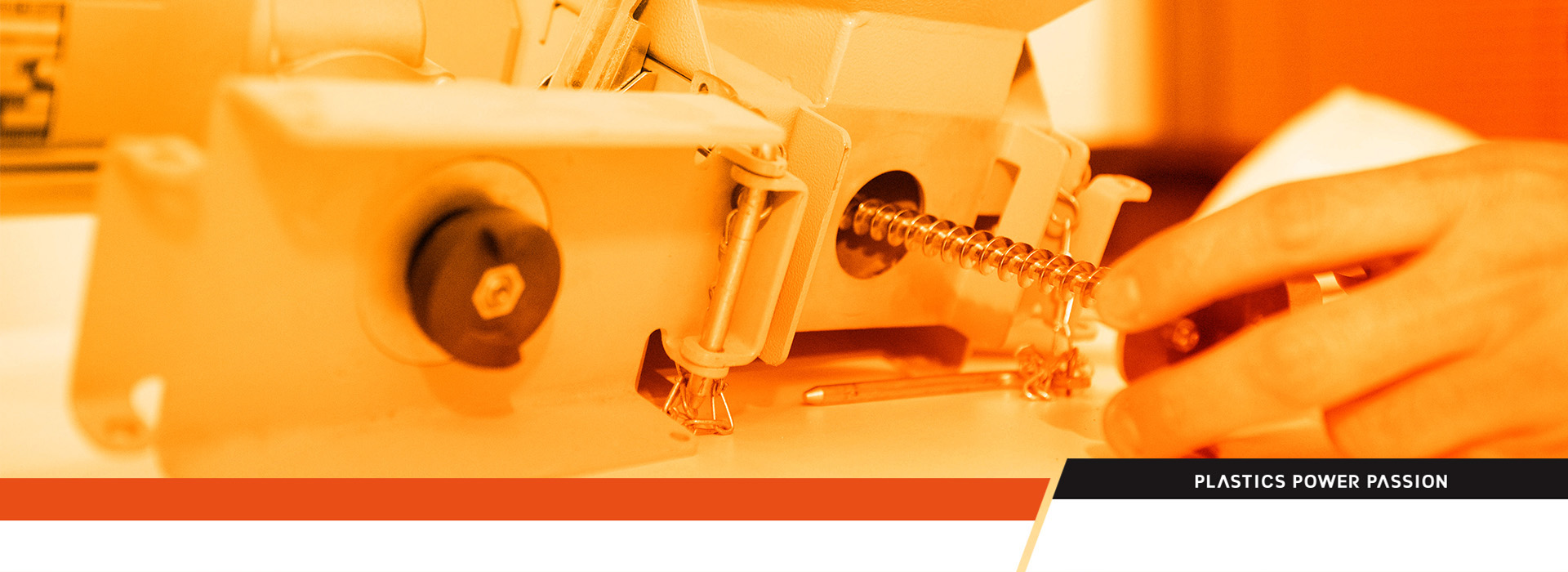

Modelul PX25 a impresionat prin intermediul tehnologiei de micro-injectare a siliconului lichid (LSR - liquid silicone rubber), piesa realizată fiind un inel de etanșare radial cu o geometrie complicată și o greutate de numai 0,15g.

Cel mai mare model din serie, PX320, cu o forță de închidere de 320 tone, a fost prezentat alături de tehnologia IMD duo (In Mold Decorating). Această tehnologie permite pentru prima dată realizarea unor holograme prin injecție, cu rezultate impresionante în ceea ce privește aspectul și productivitatea piesei rezultate. Prin tehnologiile speciale prezentate în secțiunea mașinilor de injecție s-a numărat și modelul GX650, destinat aplicațiilor cu timp de ciclu redus, aplicații FiberForm, ColorForm și aplicații pe bază de inserții cu fibră de sticlă sau carbon.

Demonstrații live ale tehnologiilor inovatoare în procesul extrudării

Tehnologiile de extrudare prezentate în cadrul evenimentului s-au bucurat de un larg interes din partea vizitatorilor. Aceștia au fost impresionați de linia pilor TCP (Termoplastic Composite Pipes). Echipamentul expus a prezentat procesul de înfășurare a unei țevi cu benzi din firbă de sticlă pentru utilizare în condiții de presiune înaltă asociată aplicațiilor din industria petrolieră și a gazelor. Suplimentar, a fost prezentat noul cap de extrudare destinat producției de tubulatură în 3 straturi.

Un alt punct de atracție a fost linia de extrudare pentru profile, reperul rezultat fiind o carcasă bicoloră realizată din policarbonat, utilizând procesul de extrudare paralelă. Celelalte exponate, cum ar fi sistemul de extrudare directă, au dovedit încă o dată capacitatea inovatoare a tehnologiei de extrudare.

Experiența liva Plastics 4.0

În cadrul evenimentului, o secțiune specială a fost dedicată prezentării tehnologiei Plastics 4.0 și a întregii game de echipamente asociate, ilustrând conceptul Industrie 4.0.

Alte puncte de interes au fost prezentările soluțiilor software MES (Manufacturing Execution System), MaXecution și prezentarea aplicației DataXplorer instalată pe o mașină de injecție KM650GX FiberForm. Aceste aplicații asigură o imagine ”microscopică” a parametrilor asociați procesului, prin posibilitate înregistrării a 500 de semnale relevante de pe mașină.

Toate mașinile de injecție prezentate au fost echipate cu opțiunea inteligentă APC Plus (Adaptive Process Control Plus), care asigură o greutate constantă a pieselor injectate și un grad înalt de fiabilitate a procesului.

Grupul KraussMaffei a reușit să continue spiritul de pionierat și să se reinventeze continuu. Fiind unul dintre cei mai importanți furnizori de mașini și sisteme de procesare a materialelor plastice, compania se îndreaptă cu încredere spre era digitală. Conform declarației Directorului Executiv al Grupului KraussMaffei, Dr. Frank Stieler, ”Forumul a fost un mare succes. Spectrul larg de mașini inovatoare și tehnologiile pe care am putut să le prezentăm clienților la noi acasă, au făcut ca evenimentul să fie cu adevărat unic!”.

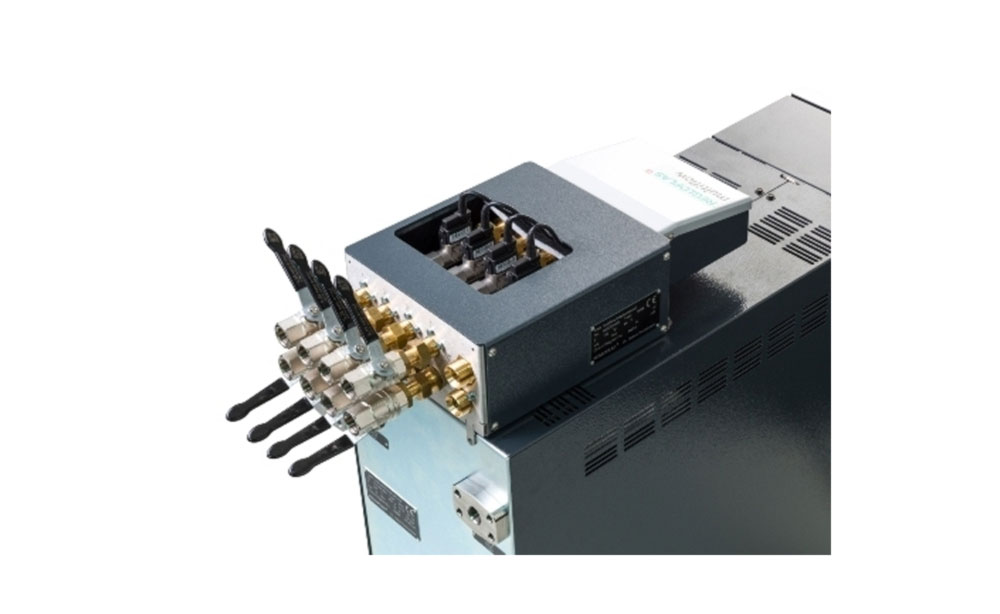

Sistemele de distribuție a apei de temperare sunt folosite în mod obișnuit la mașinile mari de injecție. Sistemul de distribuție multiplu al REGLOPLAS poate fi, de asemenea, utilizat în combinație cu unitățile mici de injecţie. Acesta este complet integrat în sistemul de comandă al unităților de temperare prin senzori, monitorizare și display.

St. Gallen, 29 Mai 2018 - Fiecare circuit este reglat și monitorizat separat. În versiunea Multiflow manuală, debitul este setat cu ajutorul unui ventil. În varianta automată Multiflow, debitul este setat automat la valoarea țintă specificată în fiecare circuit, utilizând o supapă de reglare a ventilului. Dacă temperatura sau debitul se află în afara intervalului de monitorizare respectiv, sistemul declanșează o alarmă.

Conexiunea paralelă monitorizată sporește semnificativ securitatea procesului.

Caracteristici ale sistemului de distribuție multiplu Regloplas Multiflow:

- Distribuitor compact cu patru căi pe unitatea de temperare;

- Complet integrat în sistemul de comandă a unităţii de temperare;

- Economie de energie şi investiţii: sunt necesare mai puține unități de temperare;

- Distribuitor cu patru căi pentru temperaturi de până la 180° C cu controlul debitului individual, în fiecare circuit este disponibil ca element standard;

- Sunt disponibile până la 4 x 4 circuite de control ale temperaturii;

- Permite utilizarea în întregime a debitului pompei în circuite de control ale temperaturii;

- Elimină riscul de calcifiere sau blocaj în unul din circuite, neafectând toate celelalte circuitele așa cum s-ar face în sistemele legate în serie.

Tehnologia medicală și, în particular industria automotive, devin din ce în ce mai interesate de proprietățile fizice și chimice remarcabile ale cauciucului siliconic lichid. Materialul are o vâscozitate extrem de scăzută, în special siliconul transparent și necesită o precizie deosebită în timpul injectării.

München, 28 aprilie 2018 – Maşina de injecţie tip PX 51-55 SilcoSet face parte din noua serie de mașini de injecție de la KraussMaffei și combină caracteristicile forței hidraulice de contact a duzei cu unitatea de injecție electrică. Această combinație face procesul sigur și precis. Garniturile speciale de pe șnec și arcul de blocare al ventilui antiretur, garantează etanșarea în cazul prelucrării materialului cu vâscozitate scăzută.

Maşina de injecţie KraussMaffei tip PX 51-55 SilcoSet dispune de platane mai mari față de standardul gamei unității de închidere. Distanța mai mare între platane permite folosirea unor matrițe cu greutăți mărite. Acest lucru face posibilă instalarea unei matrițe mai mari, chiar și la o forță de strângere de 500 kN. Unități de închidere mari și unități de injecție mici în producție – aceasta înseamnă economie de spațiu.

Mai multe posibilități de concepție datorită încălzirii inductive a matriţelor

Modelul CX 200-750 de la KraussMaffei are performanțe remarcabile, fiind o mașină de injecţie extrem de rentabilă și precisă, cu două platane. Aceasta include, de exemplu, conceptul de acţionare conform tehnologiei de ultimă generație (IE3), precum și acționarea prin servomotor BluePower, eficiente din punct de vedere energetic. Un sistem activ de gestionare a acumulatorilor completează conceptul general. Ca mașină de injecţie cu două platane, seria CX 200-750 necesită o zonă de instalare mai mică decât modelele cu trei platane mai lungi. Sub unitatea de închidere, aceasta oferă spațiu pentru dispozitive periferice și pentru toate tipurile de sisteme de extragere a pieselor injectate (robot liniar, separator piesă – culee, ambalaj și împachetare).

Modelul CX 200-750 cu încălzire inductivă a matriţei, produce efecte de suprafață impresionante împreună cu opţiunea Roctool (materiale plastice HD) fără procesare suplimentară după injectare. Opțiunile de concepție ale acestei tehnologii sunt imense, indiferent dacă acestea sunt nuanțe de culori, holograme, efecte lucioase sau mate; totul se poate face în procesul unic, fără o prelucrare ulterioară, cum ar fi o peliculă decorativă sau vopsirea secundară.

Fiabilitate sporită prin Plastics 4.0

KraussMaffei avansează dezvoltarea conceptului de "Plastic 4.0" și prezintă soluții care pot ajuta clienții să își sporească productivitatea și eficiența pe termen lung. Conceptul "Plastics 4.0" include funcția APC plus a mașinilor de injecţie de la KraussMaffei, care poate fi utilizată pentru a compensa rapid fluctuațiile perturbatoare și influențele mediului în procesul de fabricație.

Un alt produs din portofoliul Plastics 4.0 este DataXplorer. Sistemul oferă o perspectivă aproape microscopică asupra procesului de injecţie, permițând utilizatorilor să răspundă unor modele de defecțiuni. În funcție de echipamentul mașinii, acesta afișează până la 500 de semnale de înaltă rezoluție, le vizualizează și le face disponibile pentru evaluare.

Această a patra evoluție industrială va schimba radical domeniul producţiei, un exemplu în acest sens fiind reprezentat de optimizarea automată a mașinilor inteligente, care asigură stabilitatea proceselor.

Granulele masterbatch din PE de orice culoare – fie verzi, albastre, purpurii, roz sau portocalii – pot fi produse într-un singur ciclu cu o rentabilitate maximă, folosind procesul unic de amestec al lichidelor, fără etapa de producție intermediară monoconcentrată – aceasta este soluția oferită de KraussMaffei Berstorff folosind un extruder de tip ZE 28 BluePower.

Hanovra, 30 martie 2018 – Modelul de extruder de tip ZE 28 BluePower cu o lungime de 46 D (unde D este diametrul său) este echipat cu un sistem de dozare a lichidelor și a solidelor, astfel încât principalele amestecuri de culori pot fi produse din orice tip de materie primă.

Tehnologia de amestec a lichidelor colorate produce granule masterbatch cu extremă precizie

Preparatele colorate de culoare se bazează, de obicei, pe monoconcentrate, care sunt produse pe extrudere cu un singur șnec într-o etapă separată a procesului, depozitate intermediar și apoi introduse în extruderul cu două șnecuri într-o a doua etapă.

Cu tehnologia de amestecare a culorilor lichide, etapa de producție intermediară monoconcentrată nu mai este necesară. Granulele rezultate se remarcă prin costuri reduse și culori extrem de precise. Deoarece extruderele cu şnec dublu se auto-curăță, schimbările de la culori întunecate la culori luminoase pot fi făcute extrem de ușor.

Extruderul de laborator tip ZE 28 BluePower are o gamă largă de aplicații

Seria BluePower este o generație de extrudere care compun perfect cerințele din ce în ce mai mari ale procesoarelor combinate, în ceea ce privește eficiența energetică ridicată, eficiența costurilor, siguranța la locul de muncă, utilizarea simplă și costuri reduse de întreținere. Datorită gamei largi de procese și materiale prelucrate, extruderul de tip ZE 28 BluePower cu şnec dublu este ideal pentru aplicații de cercetare și dezvoltare, precum și pentru producția de serie mică.

Principalele caracteristici ale extruderilor de tip ZE BluePower sunt cuplurile mari și curbele ovale de contact, care permit creșterea simultană a volumului liber, alimentarea laterală îmbunătățită și unitățile de degazeificare, precum și posibilitarea opțională de gestionare a energiei. Secțiunile cilindrilor 4D și 6D care pot fi combinate cu o gamă largă de elemente cu șnecuri modulare pentru configurații de mașini personalizate pentru orice aplicație sunt pur și simplu unice pe piață.

KraussMaffei este un furnizor de mașini de injecție de înaltă calitate, automatizări și soluții industriale inteligente pentru industria auto, ambalaje, construcții, medicală și electronică.

München, 28 februarie 2018 – Modelul GX 900 cu viteză de injecție mărită reprezintă o soluție eficientă și rentabilă pentru piața ambalajelor mari. Sistemul FiberForm cu tehnologie multicomponent oferă noi oportunități pentru injecția pieselor uşoare termoplastice armate cu fibre.

Viteza mărită a maşinilor de injecţie din seria GX permite producția mai rapidă a ambalajelor

În plus față de vitezele mari de injecție, cerința principală a pieselor injectate cu pereți subțiri pentru ambalaje și logistică sunt ciclurile de producţie scurte. Din acest motiv, KraussMaffei a adăugat o nouă opţiune la seria GX cu 2 platane, care oferă clienților viteze diferite de injecție de până la 700 mm / s, în funcție de unitate.

De asemenea,maşina de injecţie tip GX 900-12000 include un timp de închidere mai scurt cu până la 0,45 s, conform EUROMAP. Seria GX cu opțiunea de viteză mărită este o alternativă eficientă, rentabilă și atractivă pentru fabricarea de componente mari pentru industriile de ambalaje și logistică.

Opțiunea de viteză mărită îşi prezintă avantajele la distanțe de deschidere de la 350 până la 400 mm. În acest fel, unitatea cinematică este similară cu cea a mașinilor cu genunchi, care nu ating accelerația maximă până la curse de deschidere mari. Mișcările paralele sunt îmbunătățite dacă se folosește o unitate de plastifiere acționată electric (E-Plast) care susține timpul scurt de ciclu.

O combinație inteligentă: FiberForm cu tehnologie multicomponent

KraussMaffei a adus injecția pieselor uşoare termoplastice armate cu fibre la un nou nivel de performanță. Compania a lansat o aplicație FiberForm în combinație cu tehnologia cu platan rotativ pentru mașini multi-component pe un model GXW 450-2000 / 1400.

FiberForm combină într-un singur proces termoformarea straturilor compozite și injectarea. Acest proces are ca rezultat componente din plastic armat cu fibre, care sunt deosebit de ușoare, dar prezintă un nivel ridicat de rezistență. Ele sunt utilizate în principal la fabricarea de vehicule.

Această combinație poate fi utilizată pentru a crea proprietăți complet noi pentru materialele compozite termoplastice, într-un singur proces. Datorită componentei din TPE, cotiera centrală are părți funcționale și părți vizibile cu suprafețe extrem de moi și atrăgătoare din punct de vedere vizual, ceea ce sporește confortul și estetica vizuală în interiorul vehiculului. La rândul său, utilizarea stratului compozit mărește rigiditatea și rezistența piesei. Aceasta înseamnă că nervurile și întregul material compozit sunt realizate cu pereți subțiri, ceea ce le reduce greutatea.

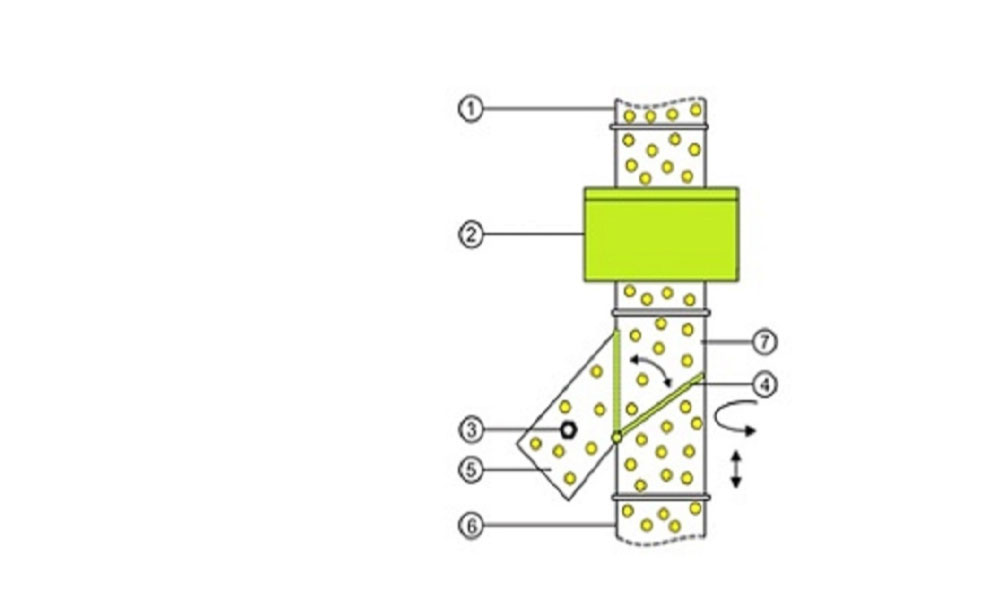

Separatorul de metale Sesotec RAPID VARIO-FS este folosit pentru a inspecta materialele vrac în condiții de cădere liberă.

Schönberg, 25 Ianuarie 2018 – Detectează toate contaminările metalice magnetice și nonmagnetice (oțel, oțel inoxidabil, aluminiu) - chiar și atunci când sunt înglobate în produs. Contaminările metalice sunt respinse prin intermediul unității "Clapetă rapidă".

Separatorul de metale RAPID VARIO-FS este utilizat în principal la aplicațiile industriale care nu necesită măsuri speciale de igienă.

Avantaje:

- Unitatea de separare și părțile metalice în contact cu materialul sunt realizate din oţel inoxidabil 1.4301 (AISI304);

- Înălţime mică de instalare – separatorul poate fi uşor montat în sistemele de tubulatură existente;

- Unitate de detecţie separată faţă de unitatea de separare:

- înălţimea de cădere poate fi reglată individual la faţa locului;

- Unitatea de separare poate fi rotită pentru a se putea alege poziţia optimă a containerului de colectare;

- Adaptoarele Jacobs standard pentru intrare şi ieşire permit o instalare rapidă şi fără scule;

- Calibrarea automată sau manuală a produsului asigură o adaptare flexibilă la conductivitatea materialului;

- Parametrii presetaţi pentru o operare simplificată;

- Raportul semnal-zgomot îmbunătățit micșorează influența câmpului electromagnetic parazit și a vibrațiilor.

Beneficii:

- Detectează şi separă particule metalice magnetice sau nonmagnetice din materiale, chiar şi dacă acestea sunt înglobate în produs;

- Reduce defectele costisitoare ale maşinilor și micșorează perioadele de oprire a producţiei;

- Asigură calitatea ridicată a produselor;

- Previne reclamațiile clienților;

- Detectoarele şi separatoarele Sesotec se amortizează într-o perioadă scurtă de timp.